Ромодин А.В.

Кухарчук А.В.

Мишуринских С.В.

Пермский национальный исследовательский политехнический университет

В статье проводится разработка методики оценки эффективности энергосберегающих мероприятий на предприятиях нефтегазодобывающей отрасли. Определена актуальность задачи повышения энергетической эффективности. Проведен анализ потребления электрической энергии технологическим оборудованием нефтегазодобывающей отрасли на примере дожимной насосной станции. Выявлены технологические и природные параметры, влияющие на величину потребления электрической энергии. Составлены обобщенные функции зависимости электропотребления оборудования от различных технических и технологических параметров. Представлен общий вид уравнения оценки энергетической эффективности. Составлены уравнения для расчета потребления электроэнергии насосами и компрессорами. Проведено ранжирование факторов, влияющих на величину потребления электроэнергии. Составлен алгоритм оценки эффективности энергосберегающих мероприятий на предприятиях нефтегазодобывающей отрасли. Проведен расчет и оценка энергосберегающих мероприятий на основе разработанного алгоритма.

1. Богданов Р.М. Расчет норм потребления электроэнергии в трубопроводном транспорте нефти // Электронный научный журнал «Нефтегазовое дело». – 2012. – № 1. – С. 47–57; URL: http://ogbus.ru/authors/Bogdanov/Bogdanov_1.pdf (дата обращения: 15.06.2016).

2. Лутошкин Г.С. Сбор и подготовка нефти, газа и воды. – М.: Недра, 1977. – 192 с.

3. Ромодин А.В., Кузнецов М.И. О способе пуска асинхронного двигателя при изменении фазы напряжения на одной из двух обмоток статора // Электротехника. – 2015. – № 6. – С. 40–44.

5. Токочакова Н.В. Нормирование и прогнозирование расхода электрической энергии предприятий транспорта нефти в заданных условиях функционирования // Вестник Гомельского государственного технического университета им. П.О. Сухого. – 2006. – № 4. – С. 67–77.

В качестве объекта исследования для данной работы выбрана дожимная насосная станция (ДНС) – ДНС-1107 «Кондас». Район расположения площадки ДНС-1107 «Кондас» относится к строительному климатическому району IB. Климат рассматриваемой территории является континентальным, с холодной продолжительной зимой, теплым, но сравнительно коротким летом, ранними осенними и поздними весенними заморозками.

ДНС имеет множество компонентов, и все они являются потребителями топливно-энергетических ресурсов (ТЭР). Стоит отметить, что тепло и вода на ДНС практически не потребляются, разве что на нужды обслуживающего ДНС персонала. Таким образом, задача эффективного использования электроэнергии стоит еще более остро, ведь ее потребителем является технологическое оборудование, которое имеет большие мощности. И главной задачей по повышению энергоэффективности является оптимизация работы этого оборудования с помощью регулирования параметров, которые прямо или косвенно влияют на потребление электроэнергии этим оборудованием.

Анализ потребления электроэнергии ДНС

В связи с этим далее более подробно рассмотрим факторы, влияющие на величину потребления электроэнергии преимущественно данными потребителями.

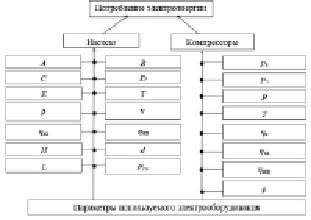

В технологическом процессе работы ДНС насосы используются для отведения воды и перекачки нефти. Величина удельного расхода электроэнергии электродвигателями насосов зависит от ряда факторов:

1. Природных: температура окружающей среды, Т, °С; способность транспортируемой нефтесодержащей жидкости (НСЖ) образовывать эмульсии, А; кинематическая вязкость нефти, ν, м2/с; плотность нефти, ρ, кг/м3.

2. Технологических: наличие местных сопротивлений, D; параметры электроэнергетического оборудования, используемого в системе сбора нефтяных месторождений (коэффициент полезного действия (КПД), потребляемая мощность, коэффициент использования оборудования); суточный грузооборот нефти по участку нефтепровода, P, т; протяженность нефтепровода, L, км; эквивалентный диаметр нефтепровода, d, м; КПД участка нефтепровода, о.е.; статический напор нефтепровода, H, м; применение методов борьбы с негативными свойствами эмульсии и ее разрушением, E.

Все эти параметры напрямую или косвенно влияют на величину потребления электроэнергии.

В технологическом процессе работы ДНС компрессоры используются для транспортировки газа.

Графически структура потребления электроэнергии показана на рис. 1.

На основании вышеизложенного анализа можно вывести обобщенные функции зависимости электропотребления оборудования от различных технических и технологических параметров:

1. Потребление электрической энергии насосами:

F1 = f(A, B, C, D, E, P, L, d, ρ, η, ν). (1)

где F1 – потребление электроэнергии насосами.

2. Потребление электрической энергии компрессорами:

F2 = f(P, P1, P2,ρ, ηпер, ηэд, ηк). (2)

где F2 – потребление электроэнергии компрессорами.

Рис. 1. Структура влияющих на электропотребление параметров

Согласно ФЗ № 261 от 23.11.2009 энергетическая эффективность – характеристики, отражающие отношение полезного эффекта от использования энергетических ресурсов к затратам энергетических ресурсов, произведенным в целях получения такого эффекта, применительно к продукции, технологическому процессу, юридическому лицу, индивидуальному предпринимателю.

Исходя из этого, общий вид уравнения оценки энергетической эффективности можно записать следующим образом:

где Wуд – удельное потребление электроэнергии, кВт•ч/м3;

– потребление электроэнергии ДНС в i-ый промежуток времени;

– объем переданной на дальнейшую переработку нефти в i-ый промежуток времени.

Довольно часто нефть транспортируется на относительно далекие расстояния, это обуславливает необходимость учитывать сопротивление труб при ее транспортировке.

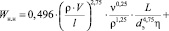

где Wн.н – потребление электроэнергии насосами для перекачки нефти на следующие этапы технологического цикла; ρ – плотность нефти, кг/м3; V – объем перекачанной нефти, м3; ν – кинематическая вязкость нефти, м2/с; L – протяженность нефтепровода, м; dэ – эквивалентный диаметр нефтепровода, м; η – КПД участка нефтепровода, о.е.; Δz – статический напор участка нефтепровода, м.

Добываемое из скважин сырье является нефтегазосодержащей жидкостью. На первых этапах переработки нефти от нее отделяется газ. Часть газа сжигается в факелах на ДНС, a часть транспортируется. Для транспортировки газа ему нужно сообщить повышенное давление, для этого используются компрессорные установки.

Удельный расход электроэнергии на выработку 1000 м3 сжатого газа по компрессорной установке составит

где Wк.у. – потребление электроэнергии компрессором, кВт•ч/тыс. м3; Wпр.к – удельный расход электроэнергии на привод компрессора, кВт•ч/тыс. м3; Wохл – удельный расход электроэнергии на охлаждение компрессора, кВт•ч/тыс. м3.

Удельный расход электроэнергии на привод компрессора определяется как

где Lиз – работа изотермического сжатия, Дж; an – поправочный коэффициент на средние значения температуры и барометрического давления воздуха во всасывающем патрубке; ηиз – изотермический КПД компрессора, определяемый по данным испытаний компрессора; ηд – КПД электродвигателя; ηпер – КПД передачи; ρгаза – плотность перекачиваемого газа, кг/м3; ρвоз.н.у. – плотность воздуха при нормальных условиях, кг/м3.

Работа изотермического сжатия компрессора определяется по формуле

где Р1 – абсолютное давление всасывания, атм; V1 – начальный всасываемый объем воздуха, м3; Р2 – абсолютное давление сжатия, атм.

Поправочный коэффициент ап определяется по формуле

где γд – удельный вес всасываемого воздуха в действительных условиях, кг/м3.

Удельный вес всасываемого воздуха в действительных условиях определяется по формуле:

где Вср – среднее барометрическое давление во всасывающем патрубке, мм.рт.ст.; tср – средняя температура всасываемого воздуха для периода нормирования, °С.

Удельный расход электроэнергии на охлаждение компрессора определяется по формуле

где Н – напор воды, включая и высоту всасывания, м.вод.ст.; Qв – часовой расход воды, л/ч;

ηн – КПД насоса (принимается по паспортным данным); ηд – КПД электродвигателя насоса; ηпер – КПД передачи от электродвигателя к насосу.

Рис. 2. Глобальные приоритеты альтернатив

Довольно часто для сброса воды с ДНС существует специальное водохранилище, которые находится вблизи самой ДНС.

Расчет потребления электроэнергии насосами для откачки воды предлагается проводить по следующей формуле:

где H – действительный напор, развиваемый насосом при данном режиме работы, м. вод. ст.; η – КПД насоса (принимается по паспортным данным); η – КПД электродвигателя насоса; V – объем перекачиваемой воды; ρводы – плотность перекачиваемой воды, кг/м3; ρн.у. – плотность обессоленной воды при Pатм = 101325 Па, Т = 20 °С, кг/м3.

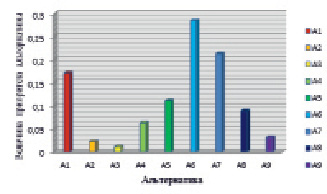

Для построения иерархии показателей по влиянию на энергетическую эффективность воспользуемся методом ранжирования. В качестве критерия, определяющего энергоэффективность процесса добычи нефти, примем удельное потребление электроэнергии на тонну транспортируемой с ДНС нефти, при этом задавшись условием, что количество поступающей на ДНС жидкости постоянное. Критерий энергоэффективности рассчитывается согласно формуле (3).

В качестве альтернатив примем: снижение плотности и вязкости нефти (А1); снижение плотности газа (А2); снижение плотности воды (А3); КПД электродвигателей (А4); загрузка электродвигателей (А5); объемная подача сырья (А6); напор при транспортировке жидкостей (А7); давление сжатия компрессоров (А8); схема соединения при групповой работе электродвигателей (А9).

Для более наглядного отображения глобальных приоритетов альтернатив, полученных методом ранжирования, построим столбчатую диаграмму (рис. 2).

Таким образом, для экономии электроэнергии на ДНС можно регулировать 4 параметра:

1. Плотность и вязкость нефти.

2. Плотность газа.

3. Загрузка электродвигателей.

4. КПД электродвигателей.

Повышение энергетической эффективности является процессом реализации мероприятий, направленных на оптимизацию работы оборудования и совершенствование технологического процесса. Последовательность принятия мер удобно представить в виде алгоритма.

Предлагаемый в данной работе алгоритм реализации мероприятий, направленных на снижение потребления электрической энергии, представлен на рис. 3.

В результате реализации алгоритма получены следующие результаты:

Рис. 3. Алгоритм оценки и реализации энергетической эффективности дожимной насосной станции

Предложенная методика позволяет проводить более точную оценку энергетической эффективности объектов нефтегазоперерабатывающей отрасли. Использование предложенного алгоритма упрощает разработку комплекса мероприятий, направленных на экономию электроэнергии.

Библиографическая ссылка

Ромодин А.В., Кухарчук А.В., Мишуринских С.В. ОЦЕНКА ЭФФЕКТИВНОСТИ ЭНЕРГОСБЕРЕГАЮЩИХ МЕРОПРИЯТИЙ НА ПРЕДПРИЯТИЯХ НЕФТЕГАЗОДОБЫВАЮЩЕЙ ОТРАСЛИ // Фундаментальные исследования. – 2016. – № 11-3.

– С. 593-598;

URL: https://fundamental-research.ru/ru/article/view?id=41023 (дата обращения: 30.05.2023).

Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

(Высокий импакт-фактор РИНЦ, тематика журналов охватывает все научные направления)

Объектом настоящего обследования является месторождение по добыче нефти (посёлок Харьяга, Ненецкий автономный округ). Среднегодовая температура воздуха местности — −3,°C. Специфика энергопотребления обследуемого объекта заключается в необходимости постоянного использования электрической и тепловой энергии для обеспечения технологического процесса и жизнеобеспечения работающего персонала. Поэтому необходимость оценки эффективности использования энергоресурсов для обследуемого объекта весьма актуальна.

Основное направление деятельности объекта — разработка и добыча нефти Харьягинского месторождения, подготовка и транспортировка товарной нефти, а также получение попутного нефтяного газа. В состав месторождения входят фонд скважин, система промысловых трубопроводов и пункт сбора нефти.

Система учёта котельно-печного топлива представляет совокупность измерительных комплексов, осуществляющих учёт расхода попутного нефтяного газа и дизельного топлива на нужды электростанции, котельных и печей.

Основными потребителями топливноэнергетических ресурсов на предприятии являются: оборудование скважинного фонда, комплекс подготовки товарной нефти и насосное оборудование внешнего транспорта нефти. Долевое распределение потребления ТЭР в натуральном выражении за год следующее: 9% потребляемых ТЭР приходится на электроэнергию и % — на дизельное топливо (ДТ).

Основное потребление электрической энергии в общем балансе составляет электроэнергия от собственного источника генерации — 8%.

Электрическая энергия на объектах предприятия расходуется по следующим направлениям: механизированная добыча, внешний транспорт, система поддержания пластового давления (ППД), электрообогрев трубопроводов, добыча воды и прочее.

Основное потребление электроэнергии осуществляется на добычу нефти механизированным способом — 2%, система ППД составляет 2%, также крупным потребителем электроэнергии является «скин-система» (электрообогрев трубопроводов), составляющая 2% от общего потребления.

Расход дизельного топлива (ДТ) осуществляется по следующим направлениям: электростанция (выработка электроэнергии), автомобильный транспорт и котельные для выработки тепловой энергии на нужды отопления и горячего водоснабжения (ГВС).

Система теплоснабжения предприятия предназначена для отопления и горячего водоснабжения зданий и сооружений. В качестве теплоносителя используется горячая вода. Местные системы отопления, вентиляции и ГВС присоединены к тепловым сетям по независимой схеме. Теплоснабжение объектов осуществляется от собственного источника тепловой энергии — водогрейной котельной и местных электроотопительных приборов. Электронагревательные приборы установлены в помещениях зданий на удалённых от котельной объектах. Приборы оборудованы регуляторами мощности. Основным топливом на котельной служит дизельное топливо. Прокладка тепловых сетей — надземная. Теплоизоляционная конструкция теплопроводов на площадках состоит из слоя минеральной ваты и покровного слоя из оцинкованного железа.

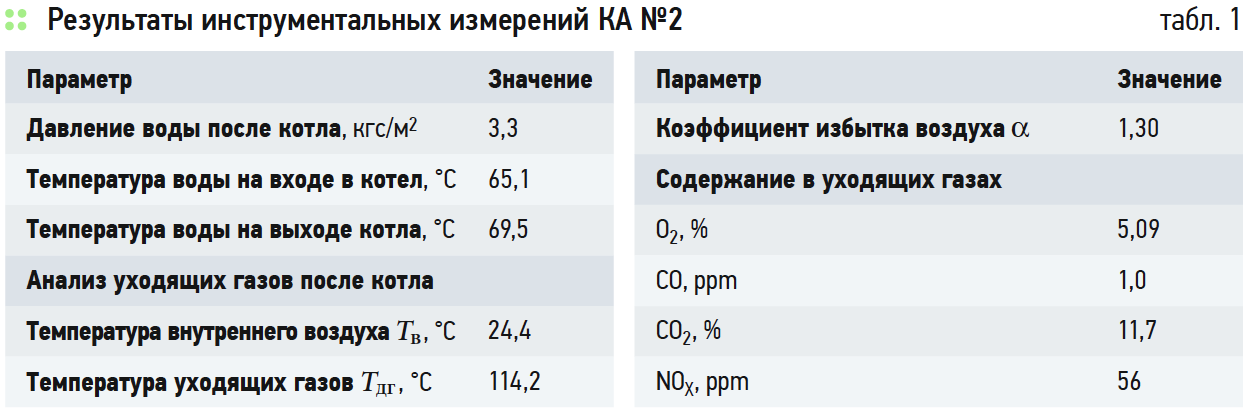

Для оценки энергоэффективности работы котельных агрегатов (КА) в процессе инструментального обследования предприятия производились измерения рабочих параметров. Результаты инструментальных измерений КА №2 представлены в табл. 1. Как показывают результаты исследований, недостатком генерации теплоты является малый перепад температур на выходе и входе в котёл.

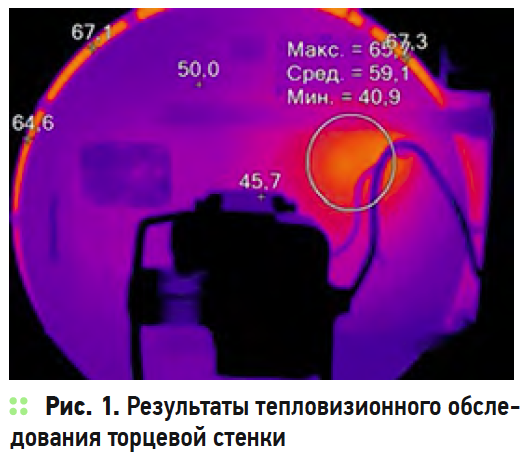

Существенные потери тепловой энергии наблюдаются также через наружные стены административно-бытового корпуса (АБК) и вахтового жилого корпуса (ВЖК). При температуре наружного воздуха −9,°C на всех наружных конструкциях сооружений наблюдалась положительная температура, а на поверхности оконных проёмов температура достигала +8,°C.

Для определения соответствия фактической температуры воздуха внутри зданий нормативному значению в рамках инструментального обследования были произведены суточные измерения температуры внутреннего воздуха. По данным измерений, температура воздуха внутри помещений составляет: АБК — 21–2°C; ВЖК — 24–2°C.

Для поддержания температуры продукта, защиты от замораживания и для стартового разогрева магистральных трубопроводов на предприятии внедрена индукционно-резистивная система (скинэффект). Скин-эффект позволяет обеспечить обогрев трубопровода длиной до 30 км с подачей электропитания с одного конца, без сопроводительной сети. На момент энергетического обследования данная система является наиболее энергоэффективным и безопасным решением. Кабельные системы обогрева оснащены автоматизированными системами управления, которые по заданному алгоритму поддерживают выбранный режим. Поддержание требуемой температуры нефти в трубопроводе находится в диапазоне температур от 40 до 4°C, воды — не менее +1°C. Выбранный диапазон температур позволяет: успешно компенсировать тепловые потери с целью обеспечения стабильного протекания технологического процесса, поддерживать минимально допустимую температуру жидкости при остановке процесса, разогревать трубы до заданной температуры.

В процессе энергетического обследования выявлено, что на кустовых площадках регулирование мощности электронагревательного элемента осуществляется по датчику температуры, установленному на общем коллекторе, при этом перекачка жидкости осуществляется не по всем трубопроводам, входящим в общий пучок труб. Таким образом, нагревательный элемент включается по минимальному значению температуры НСЖ в коллекторе, что обуславливает нерациональное потребление электроэнергии на нагрев пустых трубопроводов.

Для сокращения потребления электрической энергии рекомендуется укомплектовать каждый трубопровод датчиком температуры и включить их в общую систему регулирования мощности электронагревательных элементов, что позволит включать систему электронагрева при достижении требуемых значений.

Система поддержания пластового давления (ППД) состоит из узла водозабора, магистрального водовода с насосными станциями, очистных сооружений (подготовка воды к закачке её в нефтяной пласт), малогабаритных и блочных кустовых насосных станций высокого давления на территории промысла, разводящих трубопроводов с водораспределительными гребёнками, от которых вода идёт к нагнетательным скважинам. В ходе энергетического обследования проанализированы режимы работы насосов системы ППД. Регулирование производительности данных насосов производится открытием (закрытием) задвижек. Данный способ регулирования является наименее эффективным и приводит к увеличению расхода электроэнергии на единицу объё- ма перекачиваемой жидкости.

Для подогрева продукта в процессе подготовки, дополнительного подогрева перед транспортом, а также для циркуляционного подогрева используются технологические печи Н-4401, Н-4402, Н-4403. Топливом подогревателей служит попутный нефтяной газ. Для оценки энергоэффективности технологических печей в ходе энергетического обследования произведены инструментальные измерения температуры и состава отработавших газов. Анализ результатов инструментальных измерений показал, что у технологической печи Н-4403 температура уходящих газов составляет 582,°C. Для повышения энергоэффективности печи целесообразнее использовать высокопотенциальную энергию отработавших газов для подогрева воды в утилизационных теплообменных аппаратах.

Приводом для газотурбинной электростанции (ГТЭС) служит газотурбинный двигатель. В результате работы газотурбинного привода в атмосферу выбрасываются отработавшие газы, температура которых составляет 450–50°C. В настоящий момент при эксплуатации газоперекачивающих агрегатов высокопотенциальные отработавшие газы удаляются в окружающую среду, увеличивая тепловые выбросы объекта.

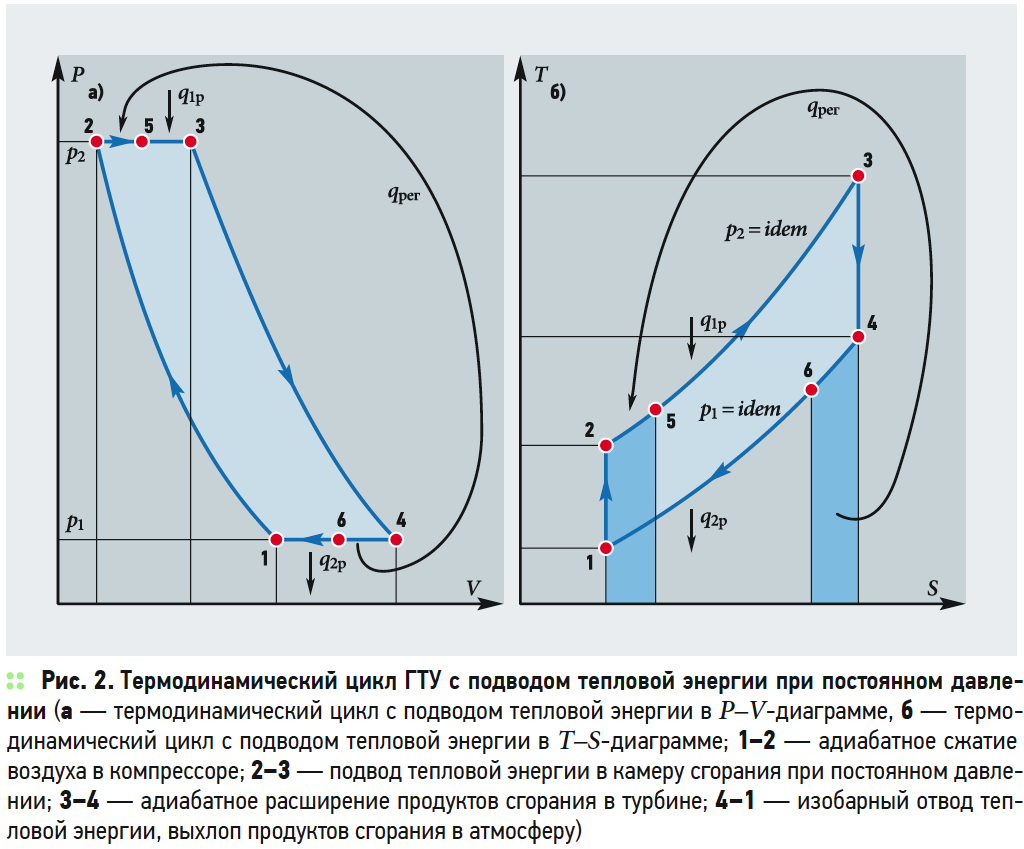

Предлагается произвести так называемую «карнотизацию» рабочего цикла газотурбинного двигателя (ГТД) с целью приближения рабочего цикла всей газотурбинной установки (ГТУ) к идеальному, то есть осуществить возврат части тепловой энергии отработавших газов обратно в термодинамический цикл для подогрева рабочего тела, что в свою очередь повысит эффективность цикла.

Соответственно, газы, выходящие из турбины установки, проходят через воздушный регенератор, где они охлаждаются, при этом подогревая сжатый в компрессоре воздух.

На рис. 2 представлен термодинамический цикл ГТУ с подводом тепловой энергии при постоянном давлении. Соответственно, в цикле газотурбинной установки с использованием регенерации благодаря возврату части тепловой энергии обратно в цикл снижается расход топлива, предназначенный для нагрева рабочего тела в камере сгорания.

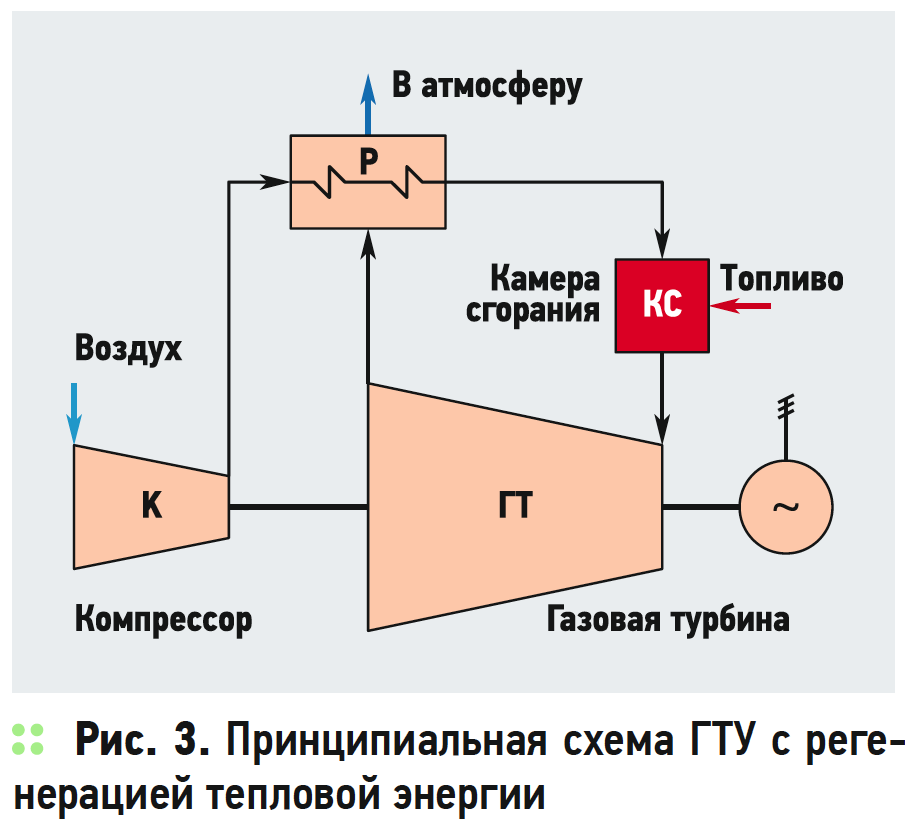

Принципиальная схема газотурбинной установки с регенерацией тепловой энергии представлена на рис. 3.

В настоящее время используется электростанция в составе четырёх газотурбинных агрегатов с единичной электрической мощностью по 7,83 МВт фирмы Tornado Single Shaft.

В качестве энергосберегающего мероприятия рекомендуется укомплектовать дополнительно ГТЭС регенератором тепловой энергии. В качестве исходных данных для расчёта потенциала энергосбережения приняты рабочие параметры в соответствии с эксплуатационными характеристиками газотурбинной установки.

Тепловая энергия, подведённая к воздуху в регенераторе, определяется разностью температур T5 и T2:

Qв = cpв(T5 – T2), (1)

где cpв — средняя теплоёмкость воздуха.

Максимальное количество тепловой энергии, которое может быть передано воздуху, характеризуется разностью температур T4 и T2:

Qрег = cpг(T4 – T2), (2)

где cpг — средняя теплоёмкость газа.

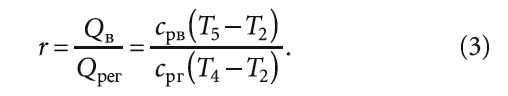

Эффективность или степень регенерации определяется отношением:

Если известна степень регенерации, то температура воздуха перед камерой сгорания будет равна (если различием теплоёмкостей можно пренебречь):

T5 = r (T4 – T2) + T2. (4)

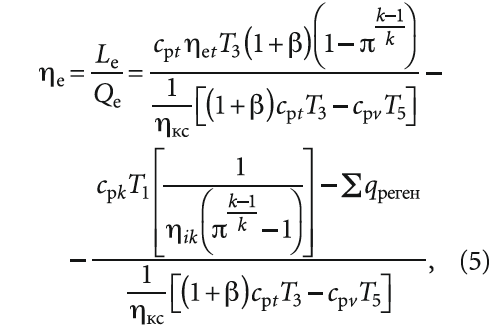

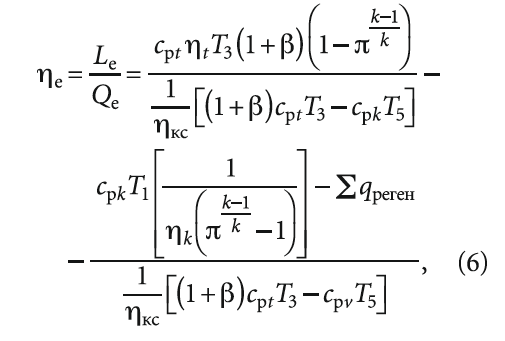

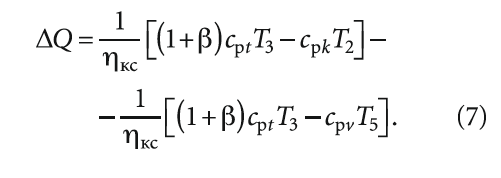

Тогда коэффициент полезного действия ГТД в регенеративном цикле определяется следующим выражением:

где Σqреген — тепловой эквивалент дополнительных гидравлических сопротивлений при движении воздуха и газа в регенераторе.

КПД газотурбинного двигателя в простом цикле определяется выражением:

где сpв — средняя теплоёмкость подогретого воздуха перед камерой сгорания; сpг — средняя теплоёмкость газа при расширении в турбине.

C учётом вышесказанного отличие заключается в количестве подведённой тепловой энергии к рабочему телу в камере сгорания и определяется по формуле:

Из уравнения (5) следует, что значение регенерации оказывает влияние на числитель выражения, то есть на величину полезной работы цикла, только за счёт появления дополнительных аэродинамических сопротивлений. Полезная работа Le в цикле с регенерацией снижается. КПД цикла изменяется и за счёт уменьшения полезной работы, и за счёт уменьшения знаменателя, то есть подведённой в цикл тепловой энергии. В результате большего снижения Qe КПД цикла возрастёт.

где Qнр — теплотворная способность топлива, кДж/кг.

de = L / Le = Gv / Ne, (9)

где Gv — расход воздуха в ГТД, кг/с; Ne — мощность ГТД, кВт; Le — полезная работа цикла, кДж/кг.

Как следует из вышесказанного, в результате применения в цикле регенерации тепловой энергии возрастает КПД установки и, следовательно, снижается удельный расход топлива, но расход воздуха увеличится на величину, равную значению гидравлических потерь в регенераторе, вследствие уменьшения полезной работы.

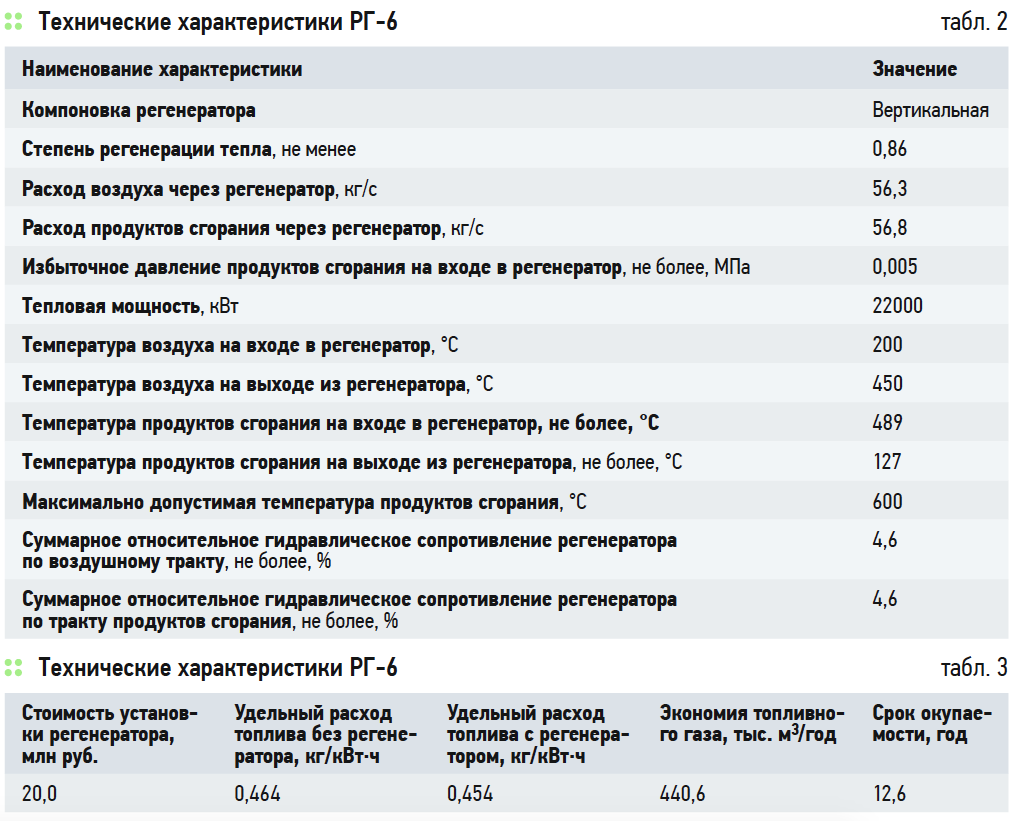

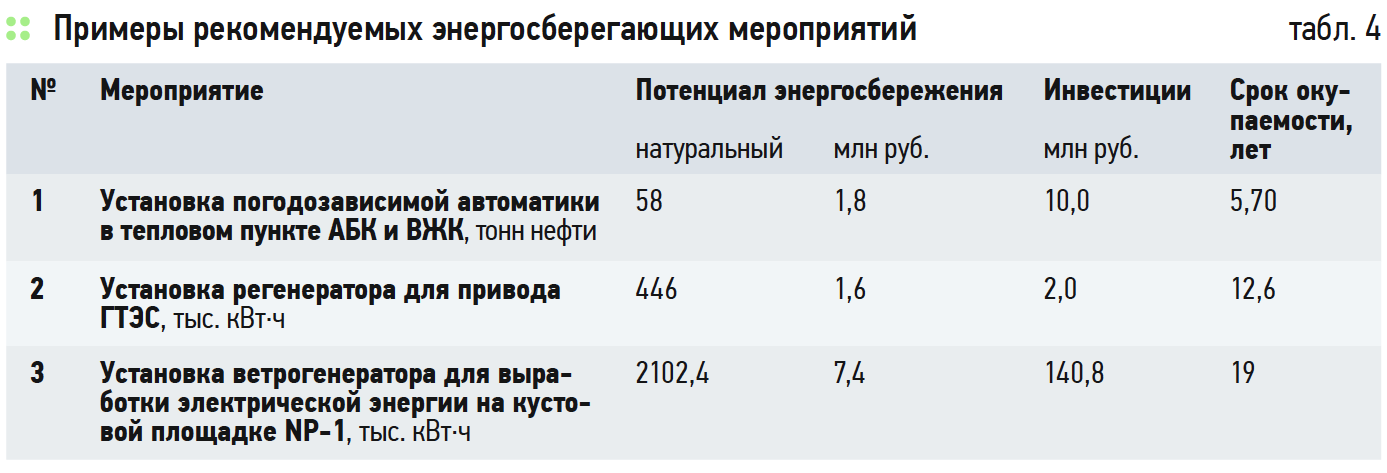

В результате произведённого расчёта удельный расход топливного газа снизится на 0,01 кг/ кВт·ч, что в год составляет 311,28 тыс. м³. Предприятие снизит потребление электроэнергии от стороннего источника, и, следовательно, экономия топливного газа (440,6 тыс. м³ в год) позволит выработать 446 МВт электроэнергии в год, что в денежном выражении составит 1,6 млн руб.

Ориентировочная стоимость технической модернизации ГТД с установкой регенератора составляет 6,6 млн руб., для трёх агрегатов (в работе постоянно находится три агрегата) инвестиции составят 20 млн руб.

В качестве примера выбран регенератор тепловой энергии отработавших газов РГ-6, предлагаемый как изделие полной заводской готовности ООО «АвиагазЦентр». Краткая техническая характеристика регенератора тепловой энергии типа РГ-6 приведена в табл. 2.

Расчёт простого срока окупаемости представлен в табл. 3.

Отечественная промышленность имеет положительный опыт проектирования и создания газотурбинных установок с регенераторами, успешно применяемых при магистральной транспортировке природного газа.

Так, например, отечественная ГТУ-20 при Nе = 8700 кВт и T3 = 1023 К имеет пластинчатый регенератор перекрёстного тока (трёхходовой по воздуху и одноходовой по газу), выполненный из стали марки Х18Н9Т, с поверхностью нагрева F = 1370 м². Достигнутая степень регенерации — r = 0,78. На полной мощности температура отходящих газов перед регенератором равна T4 = 648 К, а за ним — T6 = 520 К. При эксплуатации установки получен эффективный удельный расход топлива 0,306 кг/ кВт·ч.

Установка регенератора тепловой энергии на газотурбинном двигателе позволит в значительной степени при сохранении мощности установки сократить расход топлива, подаваемого на горение в камеру сгорания.

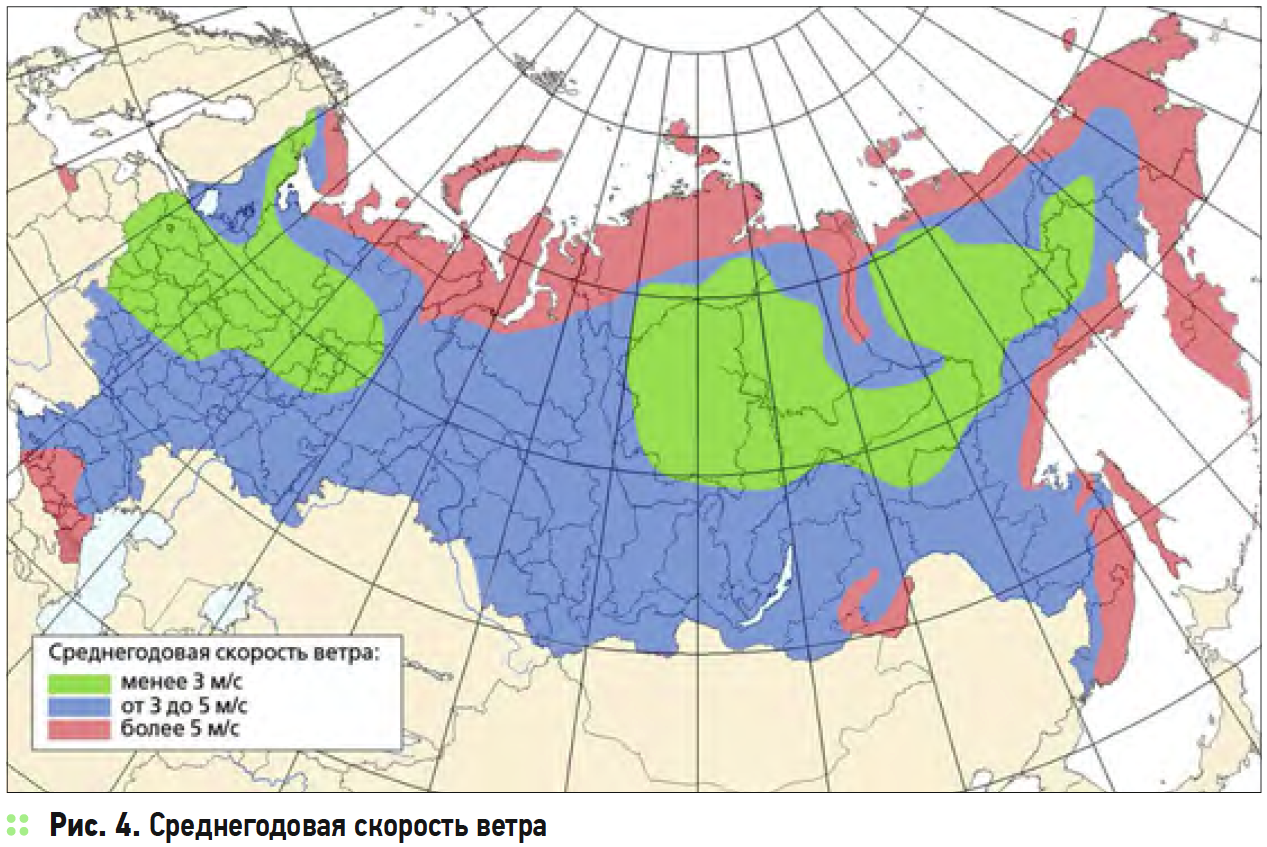

Объект располагается в северной части Тимано-Печорской нефтегазоносной провинции в восточной части Ненецкого автономного округа. Среднегодовая скорость ветра в данном регионе составляет более 5 м/с, что относится к регионам, для которых целесообразно использовать высокопотенциальную энергию ветра для генерации электрической энергии.

В качестве примера выполнен анализ возможности использования ветрогенератора на одной из кустовых площадок предприятия. Максимальная электрическая нагрузка составляет 400 кВт·ч.

N = pSV3, (10)

где p — плотность воздуха, кг/м³; S — площадь лопастей, обтекаемая ветром, м²; V — скорость ветра, м/с.

Для обеспечения требуемой электрической мощности необходимо установить 18 ветрогенераторов расчётной единичной мощностью 22 кВт.

Отсюда можно определить потенциал энергосбережения:

E = 0,6nNном, (11)

где 0,6 — загрузка электрооборудования; n — часы работы, ч; Nном — номинальная электрическая мощность электрооборудования, кВт.

Как показали суточные измерения, температуры воздуха внутри помещений АБК и ВЖК обычно выше нормативных значений, что обуславливает целесообразность внедрения мероприятия по модернизации тепловых пунктов. На объектах обследования регулирование температуры теплоносителя осуществляется на источниках тепловой энергии, местное регулирование на потребителях отсутствует. Как способ снижения потребления тепловой энергии возможна установка автоматизированных тепловых пунктов, позволяющих контролировать нормативную температуру внутри помещений. Автоматизированный тепловой пункт автоматически поддерживает необходимую по температурному графику температуру теплоносителя, в зависимости от погодных условий окружающей среды. Потенциал энергосбережения может быть определён как экономия энергии при снижении температуры внутри помещений до нормируемых значений (2°C). С учётом средней температуры наружного воздуха в отопительный период, равной (-4,°C), потенциал энергосбережения составляет 1,8 млн руб. в год.

Программа энергосбережения основывается на выявленном в ходе энергетического обследования потенциале энергосбережения. При комплексном внедрении мероприятий по повышению эффективности использования энергоносителей годовое снижение потребления ТЭР составляет 1536,52 т.у.т. в натуральном выражении и 39,5 млн руб. в денежном. Общая стоимость внедрения предложенных мероприятий составляет 320 млн руб. Некоторые характеристики рекомендуемых энергосберегающих мероприятий приведены в табл. 4.

Общий потенциал внедрения энергоресурсосберегающих мероприятий составляет 6,% от общего потребления ТЭР в натуральном выражении.

Энергетическое обследование предприятия позволило получить обобщённые характеристики и оценку состояния систем энергетического обеспечения объекта.

На основе анализа технических и экономических показателей предложен проект программы энергосбережения, включающий такие мероприятия, как реконструкция тепловых пунктов с установкой погодозависимой автоматики, использование регенеративного цикла при генерации электрической энергии, применение ветрогенераторов.

Какие решения помогают нефтяникам сберечь энергию и деньги

Повышение энергоэффективности нефтедобычи — актуальная задача для большинства российских нефтегазовых компаний. Попробуем разобраться, какие решения помогают нефтяникам сберечь энергию и деньги.

Значительная доля российских месторождений сегодня находится на поздней стадии жизненного цикла, что чревато высоким процентом малодебитных скважин и скважин с высокой степенью обводнения. Если говорить о новых лицензионных участках, то их запасы в большинстве своем относятся к категории трудноизвлекаемых в силу географического расположения и геологии пласта. В том и другом случае добывающим компаниям очень важно снизить себестоимость производства нефти, поэтому сокращение издержек на энергоресурсы становится непременным условием конкурентоспособности.

Даже в условиях низкой цены на нефть и ограничения доступа к выгодному финансированию, ведущие игроки отрасли активно реализуют программы, направленные на повышение энергоэффективности. К примеру, НК «Роснефть» в 2015 году сэкономила по программе энергосбережения более 1 млн. тонн условного топлива — это 7,3 млрд руб. в денежном выражении. Основная доля экономии (673 тыс. т у.т.) пришлась на нефтегазодобычу. В повышение энергоэффективности активно инвестируют «Газпром нефть», «Лукойл», «Башнефть» и другие нефтяные компании.

Как и в других отраслях, повышение энергоэффективности месторождений начинается с внедрения систем энергоменеджмента. Такие системы позволяют проанализировать текущую ситуацию, а затем оптимизировать режимы работы технологического оборудования; к примеру, действенной мерой может быть перевод малодебитных скважин в режим периодической эксплуатации. Немаловажную роль играет мотивации персонала, его высокая вовлеченность в достижение целей по энергоэффективности. Но, пожалуй, главный ключ к успеху — освоение современного энергоэффективного оборудования и технологий нефтедобычи. Об этом мы и поговорим подробнее.

Сэкономить на генерации и покупке энергии

«Энергоэффективность предприятий заключается в получении энергии по меньшей цене и/или в ее эффективном использовании, — объясняет Сергей Попов, директор по маркетингу подразделения «Промышленная автоматизация» компании Honeywell. —

Чтобы купить более дешевую энергию, необходимо достаточно точно планировать потребление и грамотно управлять контрактами. В случаях, когда на месторождении присутствует собственная генерация, нужно оптимизировать технологический процесс производства энергии. Если говорить об эффективном использовании ТЭР, то оно связано с оптимизацией технологических процессов, с предотвращениями утечек энергии (например, пара или электроэнергии), а также с оптимизацией операционной деятельности предприятий».

Итак, как сэкономить на организации источников электроснабжения, производстве электроэнергии и покупке ТЭР у снабжающих компаний? Прежде всего, нужно понять, каково текущее положение дел на месторождении, кто основные потребители и где участки наибольших потерь.

«Чтобы улучшить энергетические показатели производства, практически все российские нефтегазовые компании внедряют мониторинг его энергопотребления, — говорит Азат Низамов, заместитель генерального директора SAP СНГ. — Современные технологические системы позволяют обеспечить достоверный расчет энергоэффективности месторождения с учетом множества разнородных показателей. При этом из процесса сбора и проверки данных практически полностью исключается человеческий фактор: конечный пользователь разбирает только исключительные ситуации. Это сокращает время закрытия отчетного периода и оперативно влиять на возникающие отклонения технологических параметров.Такие технологии позволяют оперативно собирать данные о фактическом энергопотреблении и определять объекты с наибольшими отклонениями от плана. Полученная информация становится основанием для уточнения плановых удельных норм, снижение которых позволяет оптимизировать закупку или генерацию энергии».

Качественный энергоучет дает возможность достаточно точно спрогнозировать, какой объем энергии месторождению необходимо выработать на собственных генерирующих мощностях или закупить на оптовом рынке энергии и мощности. Только за счет правильного выбора тарифного плана и грамотного управления контрактами крупные компании могут сэкономить миллионы рублей.

«По нашим оценкам, компаниям — лидерам нефтегазовой отрасли, таким как «Роснефть», «Лукойл», «Газпром», «Газпром нефть», «Сургутнефтегаз», «тюнинг» процессов мониторинга позволит сократить объемы годового энергопотребления минимум на 2-3%. — сообщает Азат Низамов. — Однако на данный момент для его полноценной реализации необходимо перейти от разрозненных ИТ-систем предприятий к единому информационному пространству».

Системы мониторинга позволяют комплексно увидеть проблему эффективности. К примеру, если месторождение имеет собственную генерацию на основе установок утилизации попутного газа, то важно посчитать, чтобы крупная экономия электроэнергии (например, за счет покупки дорогостоящего энергоэффективного оборудования) не привела к необходимости сжигать газ на факелах и платить за это штрафы.

Чтобы обеспечить надежную работу оборудования и техпроцессов непрерывного цикла, на месторождениях нередко используются источники бесперебойного питания. Здесь тоже кроется определенный потенциал экономии. Как отмечает Станислав Макушкин, руководитель направления «Нефть и газ» компании Eaton, ИБП, оснащенные системой экономии энергии, могут иметь КПД до 99%. За три-пять лет эксплуатации такая технология позволяет сэкономить сумму, эквивалентную полной стоимости источника питания.

Главный потребитель — оборудование для скважин

Если на предприятиях ряда отраслей выраженную экономию можно получить за счет замены источников света и оптимизации работы вспомогательного инженерного оборудования, то на нефтяных месторождениях такие меры не дадут выраженного эффекта. Здесь максимальное потребление энергоресурсов приходится на подъем жидкости на поверхность и работу систем поддержания пластового давления. Поэтому существенно снизить потребление можно за счет внедрения энергоэффективного технологического оборудования скважин, либо оптимизации его работы.

Ряд экспертов полагает, что пока революционные прорывы в конструкции насосов — дело будущего. Тем не менее, некоторые инновационные решения есть на рынке уже сегодня. В частности, компания «Новомет» (г. Пермь) предлагает энергоэффективные УЭЦН (установки электроцентробежных насосов) с повышенным КПД. Специалисты компании отмечают, что в погружных центробежных насосных установках 80–90% потерь мощности происходит в насосе и двигателе, поэтому в первую очередь необходимо поднимать КПД этих элементов. Для этого разработчики предлагают перейти на вентильные двигатели и ступени новой конструкции, работающие на повышенных частотах вращения.

Хотя некоторые эксперты воспринимают новинку скептически, опыт эксплуатации показывает интересные результаты. По замерам, сделанным нефтяными компаниями в РФ и за рубежом, использование насоса производства «Новомет» позволило снизить энергопотребление на 25-37%. Одним из наиболее активных потребителей насосов стала компания «Газпром нефть». Впрочем, ее дочерние общества активно внедряют энергоэффективные УЭЦН различных производителей, в частности продукцию компании «Тюменские насосы «Шлюмберже». Также представители компании отмечают заинтересованность в апробации новых электроплунжерных насосов, при этом ожидают до 20% экономии электроэнергии.

В погоне за инновациями, важно не упустить соображения экономической целесообразности. Необходимо обращать внимание на совокупную стоимость владения оборудованием, его ремонтопригодность и отказоустойчивость. Даже очень высокая энергоэффективность вряд ли окупит длительные простои ненадежного насоса. Кроме того, величина достигнутой экономии в период эксплуатации должна превышать разницу в цене между обычным и «продвинутым» насосом.

Сократить энергопотребление и продлить срок службы добычных насосов помогают частотные преобразователи, плавно регулирующие скорость работы электропривода.

«За счет преобразователей частоты можно снизить энергопотребление насоса до 25 %, — отмечает Михаил Черкасов, директор по работе с ключевыми заказчиками в нефтегазовой сфере компании Schneider Electric в России и СНГ. — В зависимости от дебита скважины такое оборудование окупается в срок от нескольких месяцев до года. В составе станций интеллектуального управления системами поддержания пластового давления преобразователи дают еще более выраженный эффект. Система автоматизации такой станции достаточно проста, но при этом она помогает закачивать в пласт ровно столько воды, сколько необходимо, и тем самым не допускать чрезмерного обводнения скважины. В результате нефтяная компания не только экономит ТЭР и затраты на водоподготовку, но и продлевает жизненный цикл скважины».

От «умных» скважин» — к «умному» месторождению

Безусловно, главный тренд XXI века — использование разнообразных систем управления, возникших благодаря появлению недорогих, но надежных датчиков, высокоскоростных каналов передачи данных и других достижений в сфере ИТ-индустрии. Это могут быть системы управления отдельной скважиной или целым месторождением.

«Максимальных результатов позволяют достичь энергоэффективные технологии, укладывающиеся в концепцию новой индустриальной революции и промышленного интернета вещей, — убежден Михаил Черкасов. — Применительно к нефтедобыче — это «умное месторождение» (Smart Field), то есть система, позволяющая управлять нефтяным пластом и контролировать процесс добычи таким образом, чтобы, с одной стороны, увеличить производство нефти, а с другой — оптимизировать затраты на потребляемую энергию».

По разным оценкам, Smart Field позволяет сократить энергопотребление месторождения в целом на 12-25 %. Кроме того, дает еще массу эффектов, таких, как рост производительности и безопасности, продление жизненного цикла пласта, снижение эксплуатационных затрат, связанное с бесперебойной работой всех технологических установок.

«Все современные технологии в сфере нефтедобычи, в том числе так называемые технологии «цифрового месторождения», так или иначе, связаны с энергоэффективностью, — говорит Сергей Попов. — Они включают в себя решения по оптимизации технологических процессов, технологии для коммерческого и технического учета энергоносителей, оптимизацию операционной деятельности и энергопотребления за счет внедрения диспетчерских систем типа АСОДУ или MES систем».

Станислав Макушкин отмечает, что, несмотря на свой огромный потенциал, интеллектуальные технологии пока несколько недооценены в нефтегазовой отрасли: «Мы видим, как начинает набирать обороты такое направление, как «умное месторождение». Его развитие может существенно помочь в решении самых насущных проблем нефтегазовой отрасли России. Однако говорить о скорой и повсеместной «интеллектуализации» месторождений пока рано, так как отрасль по-прежнему довольно консервативна».

Тем не менее, эксперты единодушны в том, что рано или поздно, российские нефтедобывающие компании придут к комплексному освоению технологий «умного месторождения», поскольку это оптимальный инструмент для решения наиболее актуальных задач, стоящих перед нефтяниками. В обозримой перспективе интеллектуальные решения будут неотъемлемым условием конкурентоспособности и ответственного природопользования.

Сегодня, когда нефтедобывающие компании не имеют доступа к дешевым кредитам и так называемым «длинным деньгам», достаточно остро стоит вопрос финансирования.

«Чтобы понять, как повысить энергоэффективность и на чем можно сэкономить, необходимо провести предпроектное обследование объекта, но это дорогостоящий процесс, и далеко не все компании готовы в него инвестировать, — сетует Виктор Дозорцев, директор департамента высокотехнологичных решений «Промышленная автоматизация» Honeywell.— На Западе существует следующая практика: компании, предлагающие энергоэффективные решения, бесплатно проводят мониторинг объекта и затем внедряют свои технологии. За счет экономии электроэнергии они компенсируют свои затраты. Заказчик, в свою очередь, повышает уровень энергоэффективности и, окупив затраты вендора, сразу получает чистую прибыль. В России эта практика пока не работает».

Справедливости ради отметим, что в России в ряде отраслей промышленности для внедрения энергоэффективных технологий активно используются энергосервисные контракты. Это инструмент, предполагающий, что затраты стороннего инвестора возмещаются за счет экономии средств, достигнутой в результате внедрения энергосберегающих решений. В российской «нефтянке» энерговервис пока не получил широкого распространения. Пока известно только о единичных примерах подобного рода. В частности, в 2015 году компания Schneider Electric заявляла о реализации пилотных проектов с использованием перфоманс-контрактов — разновидности энергосервиса, при которой поставщик решений и оборудования сам договаривается с банками о проектном финансировании, а заказчик возвращает средства по окончании тестового периода, а не постепенно на протяжении всего срока окупаемости.

Вполне вероятно, что невысокая популярность энергосервиса в нефтегазовой отрасли связана с тем, что компаниям все-таки достаточно оборотных средств для реализации мероприятий без привлечения стороннего финансирования. По крайней мере, пока падение цен на углеводороды не повернуло вспять возникший несколько лет назад тренд на энергоэффективность. И сегодня есть все основания полагать, что нефтедобывающие компании будут и дальше активно заниматься вопросами энергосбережения. В первую очередь потому, что это соответствует их собственным интересам.