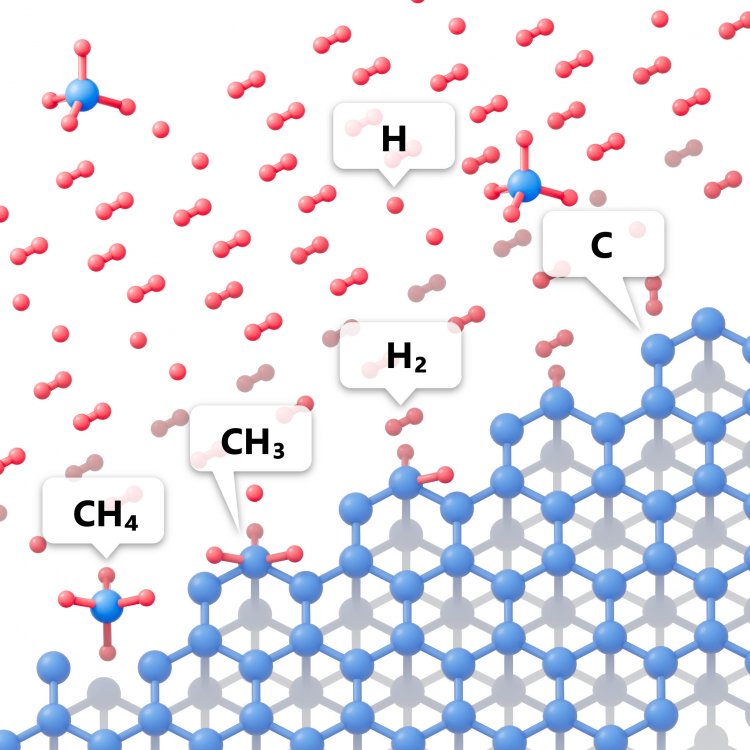

Схема CVD синтеза: Метан CH4 и водород H2 под действием температуры и излучения распадаются на радикал метила (-CH3) и атомарный водород H. Метил (-CH3) захватывается кристаллической решеткой алмаза (С) и в дальнейшем теряет собственные атомы водорода под действием внешнего атомарного водорода в плазме

Ученые из НИУ ВШЭ, РАН и Сколтеха подсчитали актуальные удельные энергозатраты при производстве алмазов традиционным (добыча) и инновационными (синтез) способами. В зависимости от технологии на производство 1 карата алмазов расходуется от 36 до 215 кВт*ч энергии. Оказалось, что не все технологии синтеза алмазов превосходят их добычу по энергоэффективности. Результаты исследования опубликованы в журнале Energies.

Энергозатраты при производстве алмазов служат индикатором общей эффективности производства: чем они ниже, тем меньше прямая и косвенная удельная экологическая нагрузка.

Добыча алмазов в Восточной Сибири и Южной Африке не выходит за пределы интервала 96–150 кВт*ч за карат, что примерно соответствует медианным значениям энергоэффективности. Кроме того, именно энергозатраты являются одной из основных статей операционных издержек при производстве алмазов.

На основе отчетности ведущих производителей алмазов — «АЛРОСА» и De Beers, а также лабораторных исследований процессов синтеза ученые из Высшей школы экономики, Института проблем нефти и газа Сибирского отделения РАН и Сколтеха проанализировали удельные энергозатраты при производстве алмазов за 2020 и 2021 годы.

«Благодаря актуализации данных мы видим общую динамику — она идет в сторону снижения энергозатрат. При этом гипотеза, что синтез алмазов априори является более экологически эффективным способом их производства, не подтвердилась: добыча алмазов как минимум не уступает по энергоэффективности распространенной технологии химического осаждения из газовой среды (CVD)», — комментирует автор статьи профессор ВШЭ Владислав Жданов.

Как подсчитали ученые, в зависимости от технологи на производство 1 карата алмазов расходуется от 36 до 215 кВт*ч энергии. При синтезе алмазов методом с открытым контуром охлаждения (High-Pressure-High-Temperature) — наиболее распространенным на сегодняшний день — энергозатраты составляют лишь около 30 кВт*ч на карат, а при синтезе методом химического осаждения из газовой среды удельный расход электричества может превышать 200 кВт*ч. Другими словами, энергоаппетиты методов синтеза алмазов значительно отличаются. При этом именно метод химического осаждения из газовой среды, несмотря на его большую удельную энергоемкость, позволяет получать алмазы со специальными свойствами, находящими применение, в частности, в области квантовой физики и термоядерной энергетики.

«Кроме двух вышеперечисленных технологий синтеза, существуют еще как минимум два метода получения алмазов в лабораторных условиях — детонация и кавитация, удельное энергопотребление которых не учитывалось в нашем исследовании, — отметил профессор Жданов. — Если уместно выделять фаворитов в гонке технологий синтеза, то моя ставка — на осаждение из газовой среды и кавитацию: считаю, что именно эти технологии обладают максимальным потенциалом роста».

Исследователи полагают, что оба способа производства алмазов — и добыча, и синтез — имеют значительный потенциал повышения энергоэффективности, что в конечном итоге положительно скажется на индустрии. Результаты исследования могут быть полезны как для производителей алмазов, так и для конечных потребителей, которым важен экологический аспект приобретаемой продукции.

Информация и фото предоставлены пресс-службой НИУ ВШЭ

Технология победила на конкурсе фонда Бортника «УМНИК-19 (ЦЭ) / ЦЭ – Нефтегаз – 2019» и на конкурсе «Изобретатели ПНИПУ». Кроме того, политехники зарегистрировали два РИДа на изобретение.

По словам ученых, новая технология снизит себестоимость нефти и повысит надежность насосных установок за счет уменьшения количества используемых датчиков до минимума и снижения энергопотребления приводных электродвигателей установок на 5–15 процентов.

«Разработка имеет бездатчиковый режим работы, возможность определения оптимального уравновешивания и стабилизации динамического уровня для устранения вредного влияния инерции на работу установки, обладает способностью к интеграции с другими поставщиками, низкой стоимостью устройства и его подключения, повышенной эффективностью процесса добычи, возможностью удаленного пуска и остановки, чем значительно отличается от уже существующих на рынке аналогов», – сообщил аспирант кафедры микропроцессорных средств автоматизации Ростислав Юдин.

Основными потребителями бездатчикового комплекса являются нефтедобывающие компании, которые эксплуатируют штанговые скважинные насосные установки (ШСНУ) или установки электроприводного центробежного насоса (УЭЦН).

«Сегодня устройство уже внедрено на скважине компании «УралОйл», проведены опытно-промышленные испытания, которые показали достижение заявленных целей, возможностей и точности наблюдаемых технологических параметров. При привлечении инвестиций серийное производство и установка оборудования на ШСНУ и УЭЦН Пермского края и ближайших субъектов РФ планируется в течение года», – рассказывает доцент кафедры микропроцессорных средств автоматизации Евгений Солодкий.

Текст работы размещён без изображений и формул. Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

Повышение энергоэффективности горных машин

Современные горные предприятия потребляет для своей деятельности различные виды энергии – электроэнергию, пневматическую энергию, гидравлическую, дизельное топливо, пар, природный газ.

Горные предприятия относятся к числу энергоемких производств.

Энергетические затраты по оценке экономистов составляет от 3% до 10% и более. Наибольший удельный вес в энергетических экспортах имеет электрическая энергия, как самая дешевая и удобная в использовании. Общий расход электроэнергии на горном предприятии можно разделить на две части:

— первая часть: потребляется технологическим оборудованием – шахтными бурильными установками (ШБУ), бурильными станками, погрузочными и погрузочно-транспортными машинами, рудничным транспортом и др.

Первая часть электрических затрат (энергозатрат)зависит от объемов производства (добычи руды).

— вторая часть: идет на производство сжатого воздуха, вентиляцию горных выработок, водоотлив, освещение горных выработок.

Эта часть электрических затрат (энергозатрат) не зависит от объемов производства (добыча руды).

Энергоэффективность технологического оборудования добычи руды может быть повышена за счет повышения производительности горных машин, благодаря чему удельные затраты энергии будут снижаться, а энергоэффективность горных машин возрастать.

Например: применение шахтных бурильных установок с электрогидравлическим приводом позволяет увеличить темпы проведения горных выработок в 2-3 раза по сравнению с аналогичным пневматическим буровым оборудованием.

Эти результаты подтверждены практикой горных работ на многих предприятиях.

Вторая часть энергозатрат не зависит от объема производства и энергоэффективность этого оборудования может быть повышена за счет улучшения организации обслуживания энергетического хозяйства:

— ликвидация утечек сжатого воздуха (планируемые убытки сжатого воздуха составляют 20% от произведенной компрессором пневматической энергии).

— Снижение аэродинамического сопротивления горных выработок (устранение захламленности горных выработок, создание более совершенных аэродинамических форм (круглого сечения восстающих место квадратных)).

— правильный выбор энергетического оборудования и трубопроводов.

Например, для улучшения вентиляции подэтажных горных выработок необходимо проходить вентиляционные восстающие с «гладкими» круглого сечения выработки с применением буровых комбайнов методом бурения на полное сечение вместо проходческих комплексов КПВ – 4АС с пневматическим оборудованием.

Применение буровых комбайнов позволяет не только создавать современные формы горных выработок, но и увеличить темпы проведения восстающих в 3 и более раз.

В основе совершенствования конструкции горных машин лежит переход на электрогидравлический привод вместо пневматического и дизельного.

При выборе вида энергии для горных машин лежат следующие показатели:

- Безопасность использование энергии

- Высокая мощность привода машин

- Коэффициент полезного действия оборудования

В шахтах опасных по газу и пыли пневматическая энергия является незаменимой, так как она является самой безопасной.

У этого вида энергии имеются и другие достоинства: легкость управления, плавность пуска и остановки, способность переносить перегрузки, надежность и простота обслуживания и др.

Но наряду с большими достоинствами пневматическая энергия обладает серьезными недостатками:

- Высокая стоимость энергии. Она дороже электрической энергии в 5-6 раз и более.

- Низкий КПД пневматических машин из-за повышенных утечек воздуха.

- Высокий уровень шума при работе пневмопривода.

- Наличие в рудничной атмосфере масленого аэрозоля.

- Меньшая мощность пневмодвигателей по сравнению с гидравлическими и электрическими за счет низкого давления (0.5 – 0.8 Мпа)

- Необходимость шахтного устройства пневмосети, ограничивающий зону действия машин.

Лучшими характеристиками обладает электрическая энергия. Она обеспечивает:

- Меньшую стоимость (1.73 руб/ кВт час)

- Высокий КПД электрических машин и линий электропередач (0.9 – 0.95)

- Высокую мощность привода

- Возможность передачи энергии на большие расстояния и др.

К недостаткам электроэнергии можно отнести:

- Опасность поражения электрическим током

- Отсутствие автономности движения самоходных электрических машин по горным выработкам. Движение ограничено длиной гибкого силового кабеля (не более 200м).

- Сложность плавного регулирования скорости электропривода

Гидравлический привод в настоящее время широко применятся в конструкции горных машин. Он позволяет создать на рабочие органы горных машин большие силовые нагрузки при относительно малых размерах. Коэффициент полезного действия гидравлических машин высок и составляет 0. 85 – 0.

Гидравлический привод позволяет плавно регулировать скорость рабочих органов и создавать большой крутящий момент.

К недостаткам необходимо отнести пожара опасность,высокая стоимость оборудования, сложность технического обслуживания и ремонта.

В современных горных машинах применяется комбинированный тип привода:

- Электрогидравлический

- Дизель электрический

- Дизель гидравлический

Применение дизельного привода обеспечивает главное достоинство- автономность движения горных машин в пространстве горного предприятия (карьерные дороги, подземные горные авто уклоны).

Однако, дизельное топливо- это очень энергозатратный вид энергии. Стоимость дизельного топлива в 7-8 раз дороже электроэнергии, а коэффициент полезного действия дизельного двигателя составляет всего 28 – 32%. Выхлопные газы дизельных машин опасны для здоровья человека.

Для привода горных машин наиболее оптимальным необходимо считать электрогидравлический привод. Он позволяет создавать большие силовые нагрузки на рабочие органы горным машин при относительно малых результатах за счет гидропривода и одновременно обеспечить низкую стоимость потребление энергии из обще шахтной электрической сети.

При выборе вида энергии электрического оборудования для горных машин основными направлениями являются:

- Стоимость потребляемой энергии

- Мощность энергетического оборудования горных машин и их габаритный размер.

- Коэффициент полезного действия исполнительных двигателей рабочего органа.

- Затраты на техническое обслуживание и ремонт оборудования.

В настоящее время стоимость основных видов энергии находятся на уровне:

- Электроэнергия1.73 руб/ кВт час

- Сжатый воздух 0.72 руб/м3 (в 6 – 7 раз выше электрической)

- Дизельное топливо 36 руб/литр (в 10 раз выше электрической)

Коэффициент полезного действия двигателей:

- Электрические 0.85 — 0.9

- Пневматические0.6 — 0.7

- Дизельные 0.28 – 0.32

- Гидравлические 0.8 -0.85

Основные направления повышения энергоэффективности горных машин:

- Широкое применение для привода самоходных горных машин электрического или электрогидравлического привода (ШБУ, ШБС. Погрузочные машины, ПТМ, троллейвозы)

- Сокращение применения на подземных горных дорогах машин с дизельным и пневматическим приводом, обладающих высокими энергозатратами и низкой производительностью

- Применение буровых комбайнов для проведения вентиляционных выработок (восстающих) методом бурения и полное сечение взамен проходных комплексов КПВ с пневматическим оборудованием и проветриванием сжатым воздухом

- Применение передвижных компрессорных установок с электрическим приводом с повышенным давлением Р = 0.6 -0.8 МПа, для снабжения воздухом технологического оборудования (заряжание шпуров и скважин, бурение шпуров и скважин с применением переносных и телескопных перфораторов)

- Применение на открытых горных работах карьерных экскаваторов с электрогидравлическим приводом ЭГ – 12.5, ЭГ- 20 отечественного производства взамен гидравлических экскаваторов с дизельным приводом (RH – 90, RH-40, RH-120 – Германия)

- Применение электрогидравлических бутобоев для вторичного дробление руды (дробление негабаритов) на подземных, так и открытых горных работах.

- Использование для заряжания шпуров и скважин самоходных горных машин с комплектом технологичного оборудования для заряжания эмульсионных взрывчатыми веществам, что позволяет оказываться от применения сжатого воздуха для транспортирования В.В.

- Использование рационального режима работы энергетического и технологического оборудования, исключать работу с неполной нагрузкой и в холостую.

- Равномерный расход электроэнергии в течении суток, исключающий перегрузки энергетического оборудования.

- Снижение удельного расхода электроэнергии технологическим оборудованием за счет повышения их производительности.

- Применение для транспортировки руды подземных электрических автосамосвалов – троллейвозов.

- Применение в конструкции буровых машин гусеничного хода с электрическим приводом взамен пневмоколесного шасси с дизельным приводом.

Режимы электропотребления горных предприятий зависят от множества горно-технологических факторов, значительное число которых недостаточно учитывается при анализе и планировании расхода электроэнергии. В изменяющихся условиях деятельности горных предприятий важным является анализ электропотребления для оценки затрат электроэнергии. Для исследования и планирования электропотребления, разработки методики нормирования расхода электроэнергии необходимо установление энергоемкости каждого технологического передела и места, занимаемого этим переделом в балансе электропотребления.

В изменяющихся условиях работы горных предприятий анализ электропотребления с целью оценки затрат электроэнергии является важным звеном в вопросах повышения энергоэффективности. Для исследования и планирования электропотребления, разработки методики нормирования расхода электроэнергии необходимо установление энергоемкости технологических процессов основного энергопотребляющего оборудования.

Рис. Энергетические характеристики рудников

Расход электроэнергии при открытых горных работах состоит из двух составляющих: постоянной, не зависящей от величины выпуска продукции, и переменной, в первом приближении прямо пропорциональной величине выпуска продукции. Поэтому при анализе и нормировании электропотребления важную роль играют энергетические характеристики, которые выражают зависимость электропотребления от количества выпускаемой продукции.

Рис. Коэффициент соответствия

С целью повышения уровня планирования выполнено исследование электропотребления в условиях открытых горных работ Лоухского горнопромышленного района. Для практики использования энергетических характеристик необходимо совместно с показателями электропотребления рассматривать показатель, характеризующие процесс производства, такой как объем горной массы.

В результате обработки данных об электропотреблении и объемах производства получена модель удельного электропотребления для карьера сопка Бунтина:

ω = 0,87 − 3,73 × 10−6 Q,

где: ω – удельное электропотребление, кВт × ч / м3; Q – объем горной массы, тыс.

В настоящие время планирование электропотребления ведется по утвержденной норме удельного расхода элегического и, таким образом, фактически происходит перерасход электроэнергии и, не учитывающей изменение удельного электропотребления при отклонении объемов производства в отчет ном периоде по сравнению с плановым. Утвержденная плановая норма на разработку горной массы карьера сопка Бунтина показана на рисунке 3 прямой 1:

ω = 0,78 кВт × ч / м3 – «точечное» планирование.

Более целесообразно планировать норму расхода электроэнергии в зависимости от объема производства в соответствии с полученной энергетической характеристикой, показанной на рисунке 3 прямой 2:

ω = 0,87 − 3,73 × 10− 6 Q – «областное» планирование.

В результате выполнения производственной программы за отчетный период производственные объемы имеют определенную вариативность и не всегда могут совпадать с плановыми, в связи с чем должен быть скорректирован нормативный удельный расход электроэнергии.

Так, в рассматриваемом примере при запланированном объеме добычи горной массы существующая плановая норма удельного электропотребления соответствует точке В (0,78 кВт-ч/т). В результате осуществления производственной программы, добыча горной массы составило 27000 тыс. м3 (точка E). Тогда нормативное плановое удельное электропотребление следует скорректировать к точке D (ω = 0,775 кВт × ч / м3). Фактическое удельное электропотребление может составить значения, соответствующие точкам F1, F2, F3. При фактическом удельном электропотреблении F1 план по электропотреблению не выполнен. При фактическом удельном электропотреблении F2 имеется экономия электроэнергии против запланированной по «точечным» оценкам (точка F).

Однако, с учетом имеющейся закономерности снижения удельного электропотребления при увеличении объемов производства нормируемое удельное электропотребление должно быть скорректировано (точка D) и, таким образом, фактически происходит перерасход электроэнергии.

Математические модели электропотребления оценивалась коэффициентом соответствия, который представляет отношение фактического удельного расхода электроэнергии в отчетном году к удельному расходу электроэнергии, рассчитанному по полученной модели электропотребления. При прогнозировании электропотребления с достаточной точностью для практических расчетов можно применять математическую модель, если коэффициент соответствия изменяется от 0,95 до 1,05. Аналогичное рассуждение и соответствующие оценки могут быть проведены, если фактические объемы производства за отчетный период меньше плановых. В этом случае для достоверного анализа плановые нормы электропотребления следует скорректировать в сторону увеличения по сравнению с запланированной по «точечному» планированию.

Рис. Схема нормирования удельного расхода электроэнергии

по «точечным» (прямая 1) и «областным» (прямая 2) оценкам

Таким образом, планирование электропотребления с учетом влияния объема добычи горной массы позволяет выполнять анализ электропотребления, приводит к повышению точности нормирования расхода электрической энергии и повышению энергоэффективности.

Кузнецов Н. , Шуцкий В. Рациональное электропотребление на горнодобывающих и горно-обогатительных предприятиях. – Апатиты: КНЦ РАН, 1997 — 211 с.

Кузнецов Н. Рациональное электропотребление на горных предприятиях // Труды Кольского научного центра РАН. – 2011. – № 4. – С. 128-135.

Кузнецов Н. , Щуцкий В. Анализ электропотребления на предприятиях ОАО «АПАТИТ». Горный информационно-аналитический бюллетень (науч. -техн. журнал). 2006. № 7. 310-317.

РАЗРЕШИТЬ ВСЕ COOKIE

Страница будет автоматически перезагружена через 3 секунд для применения пользовательских настроек

Читать в полной версии

В российских городах жилым домам стали присваивать классы энергоэффективности. Так можно понять, какие из них более «зеленые», где комфортнее жить и меньше коммуналка

В 2016 году в России стартовала программа повышения энергоэффективности жилых домов. Старые здания стали оценивать по расходу ресурсов, а проектировать и строить новые с учетом энергоэффективных решений. Разбираемся, что вообще такое энергоэффективность и зачем она нужна.

Что такое энергоэффективность жилого дома

Этим термином называют показатели рационального и эффективного расхода энергии: экономное водоснабжение, отопление, вентиляцию и освещение. На энергоэффективность влияют и работа инженерного оборудования, и конструктивные особенности дома, и использованные стройматериалы.

Например, если теплоизоляция в здании выполнена с ошибками или из некачественных материалов, дом будет постоянно терять тепло. Расходы на обогрев окажутся большими, а показатель энергоэффективности — низким.

Повысить энергоэффективность дома может:

- индивидуальный тепловой пункт — доставляет тепловую энергию от котельной или ТЭЦ к системам внутри дома, чтобы в квартирах были отопление, горячая вода и вентиляция;

- автоматический узел управления системы отопления — регулирует температуру и давление: например, если на улице становится холодно, отопление начинает работать сильнее;

- светодиодное освещение — ярко светит и при этом потребляет меньше электроэнергии;

- индивидуальные счетчики воды — помогают контролировать потребление всех жильцов, чтобы не переплачивать.

Зачем нужно экономить ресурсы

Во-первых, чтобы заботиться о природе. Дома с высоким показателем энергоэффективности наносят меньше вреда окружающей среде: они не расходуют ресурсов больше необходимого, способствуя экономии электричества и воды. Например, такие здания значительно сокращают выбросы парниковых газов в атмосферу (на 62%) и уменьшают расход питьевой воды. Сэкономленная таким образом энергия должна помочь замедлить повышение глобальной температуры.

Во-вторых, для комфорта самих жильцов. Качественная теплоизоляция не дает им мерзнуть в осенне-зимний период, а автоматическое инженерное оборудование контролирует температуру в помещении, чтобы даже при перемене погоды внутри здания всегда был комфортный микроклимат.

В-третьих, для экономии. Жильцы платят меньше за коммунальные услуги, поскольку расходуют меньше ресурсов. Благодаря индивидуальным и общедомовым счетчикам, а также надежным тепловым коммуникациям собственники квартир отдают деньги только за то, что реально использовали. Например, с автоматической системой отопления, которая держит комфортную температуру и меняет ее в зависимости от погоды, дом может сэкономить до ₽300 тыс. в месяц. За сезон для каждой квартиры это получается до ₽5 тыс. экономии.

Какие есть классы энергоэффективности

С 2016 года, согласно приказу Минстроя РФ, каждому дому в России присваивается класс энергоэффективности. Чтобы понять, сколько энергоресурсов потребляет здание, специалисты определили девять классов: А++, А+, А, B, C, D, E, F и G.

Классы энергоэффективности и их экономичность

Обозначение классаНаименование классаСколько тепловой энергии экономит или теряет дом

А++ВысочайшийЭкономия более 60%

А+ВысочайшийЭкономия от 50% до 60%

АОчень высокийЭкономия от 40% до 50%

ВВысокийЭкономия от 30% до 40%

СПовышенныйЭкономия от 15% до 30%

DНормальныйЭкономия до 15%

ЕПониженныйТеряет до 25%

FНизкийТеряет от 25 до 50%

GОчень низкийТеряет более 50%

Дома с высоким классом — А++, А+, А и B. Могут экономить от 30% до 60% ресурсов благодаря отличной теплоизоляции и современному оборудованию. Обычно это новостройки, для которых будущий класс энергоэффективности определяется еще на этапе строительства. Узнать о классе можно в проектной декларации — официальном документе от застройщика.

Нормальный показатель энергоэффективности — D. Дом с таким классом экономит до 15% ресурсов и не нуждается ни в каких улучшениях.

Самый низкий класс — G. Он означает, что дом теряет около половины тепловых ресурсов. Например, некачественные стеклопакеты или деревянные окна пропускают холод, поэтому в квартирах приходится раньше включать обогреватели. А если где-то протекают трубы, то за это платят жильцы — как за расход воды.

В России запрещено принимать в эксплуатацию здания с классом энергоэффективности ниже B. На сегодняшний день самые низкие классы энергоэффективности обычно у дореволюционных домов и домов советской застройки. Тем не менее, даже их показатели можно улучшить — например, установив счетчики, энергосберегающие лампы, датчики движения и обновив фасад.

Тенденция строить максимально энергоэффективные дома в нашей стране только развивается: сейчас около 2,2 тыс. строящихся в России многоквартирных домов (23% от общего количества) соответствуют наивысшим классам А, А+ и А++. Один из лидеров на рынке — компания «Донстрой», которая реализует проекты с высокими классами энергоэффективности. На начала 2022 года она возводит 1,8 млн кв. м домов класса А+ и А, а это 80% от общего объема текущего строительства компании.

Энергоэффективные здания — не единственная экологическая инициатива компании «Донстрой». Следуя принципам устойчивого развития, девелопер также сертифицирует свои проекты по российским и международным «зеленым» стандартам. Например, «Жизнь на Плющихе» стала первым жилым зданием в России, получившим международный экологический сертификат LEED GOLD. Сегодня клубный дом «Река» в Раменках проходит сертификацию по системе LEED, а масштабный проект «Остров» в Мневниковской пойме проектируется с учетом требований LEED. Ещё два проекта — «Оливковый дом» и «Суббота» — были сертифицированы по российской системе GREEN ZOOM и получили золотой и платиновый сертификаты.

Рейтинговая система зеленого строительства LEED (Leadership in Energy and Environmental Design) была разработана Советом по экологическому строительству США для оценки энергоэффективности и экологичности проектов устойчивого развития. Она считается одной из самых жестких в мире.