ЭНЕРГОСБЕРЕЖЕНИЕ СРЕДСТВАМИ ЭЛЕКТРОПРИВОДА

Хорошо известно, что от 60 % до 75 % всей вырабатываемой электроэнергии расходуется электроприводами, которые используются в различных электротехнических системах и промышленных комплексах на производственных объектах, обеспечивая протекание сложнейших технологических процессов. Абсолютное значение доли потерь электрической энергии также приходится на электроприводы и составляет около 80 %. Таким образом, электроприводы, используемые на промышленных предприятиях, имеют наибольший потенциал энергосбережения, и от их рационального использования зависит уровень энергоэффективности и конкурентоспособности промышленности Российской Федерации, в том числе предприятий топливно-энергетического комплекса.

Вопросы практического энергосбережения на промышленных предприятиях, безусловно, связаны с энергетическим обследованием (энергоаудитом) всех энергетических систем и крупных потребителей. На многих промышленных объектах высоковольтные электроприводы большой мощности обеспечивают до 95 % от общего потребления электроэнергии. Именно поэтому, сначала необходимо рассмотреть вопрос энергетического обследования электроприводов, включая электродвигатели, преобразователи частоты, трансформаторы и другое электротехническое оборудование, входящее в состав электроприводов.

Важной частью повышения энергоэффективности и энергосбережения промышленных предприятий, помимо непосредственного (инструментального) энергетического обследования, является выработка рекомендаций по повышению ресурсосбережения (энергосбережения). Основным вопросом здесь является технико-экономическое обоснование эффективности предлагаемых энергосберегающих мероприятий. Большое внимание уделено обоснованию эффективности не только между регулируемым и нерегулируемым электроприводом. На многих предприятиях остро стоит вопрос обоснования выбора типа привода, например, между газотурбинным и электрическим. Дополнительно, необходимо рассматривать метод оценки эксплуатационно-технических характеристик регулируемых электроприводов, который можно выполнить на основе экспертной оценки характеристик технических решений электроприводов, рекомендованных к внедрению.

Основными энергетическими характеристиками промышленных электроприводов являются коэффициент полезного действия и коэффициент мощности.

Основной проблемой современных промышленных электроприводов является обеспечение электромагнитной совместимости преобразователей частоты с сетью электроснабжения.

Электромагнитная совместимость промышленного электропривода – это способность преобразователя частоты функционировать без негативного влияния на качество электрической энергии сети электроснабжения, не оказывать негативного электромагнитного воздействия на окружающее электротехническое оборудование, а также, выполнять необходимые технические задачи при низких показателях качества электрической энергии в энергоснабжающей сети и под действием электромагнитного воздействия окружающего электротехнического оборудования.

Другой значимой проблемой промышленных электроприводов является обеспечение электромеханической совместимости преобразователей частоты с приводными электродвигателями.

Электромеханическая совместимость промышленного электропривода – это способность электрического двигателя обеспечить удовлетворительный уровень электромеханического преобразования при отклонении параметров качества потребляемой электрической энергии, получаемой от преобразователя частоты, от нормативно установленных значений.

Современные электроприводы, в преобразователях частоты которых установлены активные выпрямители, могут обеспечивать возврат электрической энергии в сеть электроснабжения (рекуперацию) при торможении. Это обстоятельство позволяет выделить взаимный обмен электроэнергией электропривода и сети электроснабжения в отдельную научно-техническую проблему и говорить об энергетической совместимости электропривода.

Энергетическая совместимость промышленного электропривода – это способность двухстороннего обмена электрической энергией между электроприводом и сетью электроснабжения.

В настоящее время, для повышения энергетической эффективности промышленных электроприводов и решения проблем в части электромагнитной, электромеханической и энергетической совместимости, можно выделить несколько путей, которые можно разделить на технико-структурные и алгоритмически-модуляционные методы.

Одним из наиболее простых способов повышения энергетической эффективности электроприводов, является использование электродвигателей с высоким коэффициентом полезного действия, так называемых, энергоэффективных электродвигателей.

Другой способ заключается в использовании полупроводниковых преобразователей частоты, в состав которых входят высокотехнологичные коммутаторы, типа активный выпрямитель и автономный инвертор. Такие преобразователи частоты способны обеспечить работу асинхронного электропривода, который является активно-индуктивной нагрузкой для сети электроснабжения, с единичным коэффициентом мощности.

Повысить энергетические характеристики асинхронных электроприводов можно за счет использования высокоэффективного алгоритмического обеспечения, которое способно обеспечивать высокие динамические характеристики электроприводов и эффективное использование электрической энергии, как в установившихся, так и в переходных режимах. К таким системам управления режимами работы приводных асинхронных двигателей можно отнести векторное и релейно-импульсное управление. К последним можно отнести системы прямого и фаззи-логического управления электромагнитным моментом асинхронного двигателя.

В значительной степени, эффективность использования преобразователей частоты регулируемых электроприводов, влияет на их энергетические показатели в целом. Так, например, в части управления полупроводниковыми транзисторными ключами автономных инверторов, стандартным решением является использование алгоритмов широтно-импульсной модуляции. Для повышения эффективности этого алгоритма используют методы предварительной модуляции управляющего сигнала (предмодуляции). В современных преобразователях частоты все чаще используются алгоритмы пространственно-векторной модуляции, для повышения эффективности которых, также разработано несколько методов.

Конечно, для эффективного функционирования электроприводов на промышленных предприятиях, на стадии проектирования и разработки каждого электропривода, должен быть выполнен рациональный выбор его элементов. Во многом от этого зависит не только качество работы самого электропривода, но и протекание технологических процессов, которые он обеспечивает, а также, работа других электротехнических систем и комплексов предприятий.

Энергетические характеристики современного электропривода и уровень совместимости в значительной степени определяются структурой преобразователя частоты. Для повышения эффективности работы преобразователей частоты и электропривода в целом, можно выделить следующие способы:

— использование полупроводниковых ключей с низким сопротивлением в открытом состоянии для повышения коэффициента полезного действия;

— использование высокочастотных полупроводниковых ключей для снижения несинусоидальности напряжения и тока;

— использование активного выпрямителя для обеспечения коэффициента мощности электропривода;

— использование активных фильтров, для компенсации высших гармоник напряжения, генерируемых группой электроприводов, и повышения их коэффициента мощности.

Энергосбережение в ЭП может быть достигнуто как на стадии его проектирования и конструирования, так и при эксплуатации ЭП.

Проектирование и конструирование ЭП должно соответствовать современному уровню развития теории и практики ЭП и смежных областей науки и техники — электромеханики, электроники, автоматики, механики и вычислительной техники. Энергосбережение при этом может осуществляться следующими методами и средствами.

Обоснованный расчет требуемой мощности двигателя исполнительного органа рабочей машины или производственного механизма с учетом всех условий его работы. Двигатель завышенной мощности имеет низкие энергетические показатели работы и при этом также имеет место недоиспользование заложенных в него материальных ресурсов.

С другой стороны, применение двигателя недостаточной мощности снижает производительность технологического оборудования, приводит к перегрузке двигателя и преждевременному выходу его из строя.

Выбор силовых элементов ЭП, характеризующихся при работе минимальными потерями энергии. В первую очередь это относится к выбору двигателей, в отношении которых можно назвать следующие возможности энергосберегающих решений:

- • применение энергосберегающих двигателей, в которых за счет увеличенных объемов активных материалов (меди и стали) потери мощности снижены не менее чем на 15—20%. В российских каталогах такие двигатели имеют в обозначении букву «е»;

- • применение двигателей с уменьшенным моментом инерции ротора (якоря), в которых имеет место пониженный уровень потери энергии в переходных процессах. К таким двигателям относятся двигатели с удлиненным ротором (например, асинхронные двигатели краново-металлургической серии 4МТ и 4МТК) и двигатели с полым ротором (якорем). Снижение момента инерции ЭП можно получить при использовании вместо одного двигателя двух двигателей половинной мощности на ту же скорость вращения.

Задачу энергосбережения решает применение имеющих высокий КПД полупроводниковых преобразователей и механических передач с небольшими потерями мощности.

Ориентирование на применение регулируемого ЭП по системе «преобразователь — двигатель», что позволяет реализовывать экономичные способы регулирования переменных ЭП в установившихся и переходных режимах.

Выбор рациональных способов и технических средств регулирования переменных ЭП, использование которых не вызывает дополнительных потерь энергии при его работе. К таким способам относится, например, регулирование скорости двигателей переменного тока с помощью полупроводниковых преобразователей частоты, рассмотренное в подразделах 5. 4 и 6.

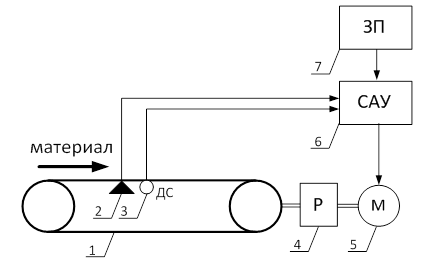

Рисунок 8. Блок-схема ленточного весового дозатора

Непрерывное дозирование сыпучих материалов обеспечивается автоматической системой, состоящей из ленточного конвейера 1, тензодатчика 2, датчика скорости 3, редуктора 4, электродвигателя 5, системы автоматического управления 6 и задатчика производительности 7.

Материал из питателя поступает на транспортерную ленту и занимает пространство, ограниченное защитным кожухом, шиберным затвором и приемной платформой с транспортерной лентой. При включении электропривода материал начинает перемещаться транспортерной лентой через промежуток, ограниченный защитным кожухом и заслонкой шиберного затвора и перемешается через взвешивающую и разгрузочную платформу к разгрузке. Электрические сигналы датчика скорости и датчика давления, пропорциональные величинам скорости ленты и веса материала на взвешивающей платформе, поступают на устройство управления, где производиться постоянное вычисление фактического значения массового расхода материала и сравнение его с заданным значением. За счет изменения скорости движения ленты корректируется величина подачи материала.

Весьма эффективно регулируемый по скорости ЭП может обеспечить энергосбережение в таких рабочих машинах, как насосы, вентиляторы и компрессоры. Поскольку эти рабочие машины широко используются в промышленности, на транспорте, в сельском и в жилищно-коммунальном хозяйстве, потребляя по различным оценкам 30—40% вырабатываемой электроэнергии, энергосбережение в этой сфере средствами ЭП оказывается очень эффективным.

Пример очень высокоэффективного энергоресурсосбережения — система оптимизации процесса горения в водяных и паровых котлах.

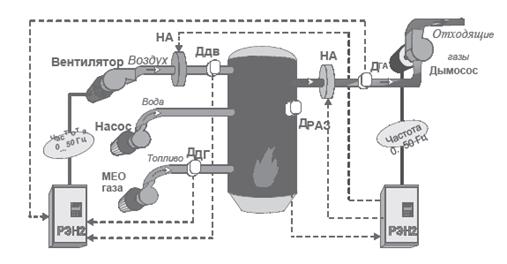

Рис. Основная схема модернизации котла (вариант № 1)

РЭН2 – преобразователь частоты; Ддв – датчик давления воздуха; Ддг – датчик давления топлива (газа); Драз – датчик разрежения в топке; Дга – газоанализатор; Дув – датчик уровня воды; Дт – датчик температуры воды; Дв – датчик давления воды; НА – направляющий аппарат (задвижка)

По данным датчиков системы микропроцессор вычисляет оптимальное соотношение «топливо-воздух» и с помощью преобразователей «РЭН2» изменением частоты вращения электроприводов вентилятора и дымососа обеспечивает: максимально высокий к. котла при больших колебаниях давления присоединительного газа; практически мгновенную реакцию на изменение внешних факторов и энергетических показателей котла; возможность работы на предельно малых давлениях топлива (газа) на входе без остановки или отключения автоматики с обеспечением полной функциональности котла; возможность автоподхвата частоты вращающихся тягодутьевых механизмов при провалах сети. На паровых (2,5÷500 т. пара/час) и водогрейных (2,5÷200 Гкал/час) котлах, работающих на природном газе, мазуте или пылеобразном топливе система «ЭКО-3» позволяет:

– экономить 2. 5 % – топлива (газа, мазута); до 10 % – угля;

– экономить 50. 70 % электроэнергии (в т. полностью исключить потребление реактивной мощности из электросети);

– динамически поддерживать максимальный к. котла во всем диапазоне его нагрузок в автоматическом круглосуточном режиме;

– выполнить требования экологических норм по выбросам в атмосферу;

– полностью автоматизировать котёл;

– обеспечить более высокую безопасность и надёжность котла;

– увеличить срок службы в 3–5 раз тягодутьевых устройств котла, защитно-коммутационной и запорной аппаратуры;

– резко сократить объем эксплуатационных и ремонтно-восстановительных затрат.

При эксплуатации электроприводов энергосбережение может быть достигнуто за счет правильного технического обслуживания и проведения мероприятий по их модернизации.

Наибольшие возможности по энерго- и ресурсосбережению как при проектировании новых, так и при модернизации действующих электроприводов предоставляют регулируемые электроприводы. Рассмотрим возможности энерго- и ресурсосбережения при использовании электроприводов переменного тока по системе «тиристорный регулятор напряжения — асинхронный двигатель» и «преобразователь частоты — асинхронный двигатель», получающих все более широкое распространение на практике для рабочих машин и производственных механизмов массового применения.

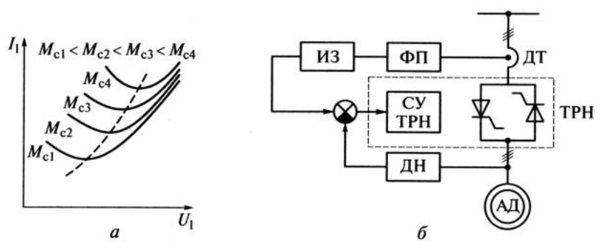

В системе «тиристорный регулятор напряжения — асинхронный двигатель» возможность энергосбережения при использовании тиристорных регуляторов напряжения иллюстрируют графики на рис. 7, а, представляющие собой зависимости тока статора асинхронного двигателя 1Х от напряжения Ux при разных моментах нагрузки Мс. При каждой нагрузке имеется такое напряжение, при котором потребляемый двигателем ток минимален.

При этом важно отметить два обстоятельства: точка минимума соответствует напряжениям меньше номинального, а минимизация тока происходит за счет снижения реактивной составляющей тока.

Штриховая линия на рис. 7, а, проведенная через точки минимумов тока для каждой нагрузки, определяет закон регулирования напряжения в функции тока, при реализации которого при любом Мс из сети потребляется минимальный ток.

Схема ЭП с минимизацией потребляемого двигателем тока приведена на рис. 7, б. В его состав входят асинхронный двигатель АД, тиристорный регулятор напряжения ТРН с системой управления СУ ТРИ, датчики тока ДТ и напряжения ДН, функциональный преобразователь ФП и инерционное звено ИЗ.

Требуемый закон управления ЭП реализуется с помощью положительной обратной связи по току. Датчик тока вырабатывает пропорциональный току сигнал, поступающий на вход функционального преобразователя, который обеспечивает требуемую зависимость между подаваемым на двигатель напряжением и моментом нагрузки на его валу (штриховая линия на рис. 7, а). В системе используется инерционное звено, с помощью которого обеспечивается необходимое качество переходных процессов.

Рис. U — Образные характеристики (а) и схема асинхронного ЭП (б) при минимизации потребляемого тока

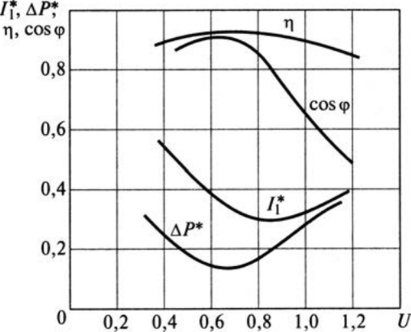

В общем случае за счет регулирования напряжения на статоре двигателя при малых нагрузках или холостом ходе могут быть снижены ток, потребляемая из сети мощность, потери мощности или повышены его КПД и cos φ. На рис. 8 для примера показаны построенные для двигателя типа 4А180М4 мощностью 30 кВт зависимости КПД , cos φ, относительных тока статора I1* = I1 / I1 ном и потерь мощности ΔР* = ΔР / ΔРном от относительного напряжения на статоре U* = U1 / U1ном при моменте нагрузки, составляющем 20% от номинального. Приведенные кривые показывают, что наибольших значений эти переменные достигают при напряжениях 60—80% от номинального, причем точки экстремума для рассматриваемых энергетических показателей в общем случае не совпадают.

Экстремальные значения энергетических показателей достигаются при работе двигателя с определенными оптимальными скольжениями. Так, для обеспечения минимума потребляемого тока статора при любых нагрузках асинхронного двигателя его скольжение должно поддерживаться на уровне

Поддержание скольжения на требуемом оптимальном уровне может быть получено в системе с отрицательной обратной связью по скорости (схема на рис. 39, а), что наряду со схемой на рис. 7, б позволяет реализовать наилучшие энергетические показатели работы ЭП.

Рис. Зависимости КПД, коэффициента мощности, тока и потерь мощности асинхронного двигателя от напряжения на статоре

Помимо применения для решения задачи энергосбережения тиристорные регуляторы напряжения широко используются в качестве так называемых «мягких» пускателей, или «мягких» стартеров. За счет постепенного повышения подаваемого на двигатель напряжения при пуске они обеспечивают ограничение пусковых токов и моментов асинхронных и синхронных двигателей. При этом не происходит снижения потерь энергии в двигателе, поскольку не изменяется скорость вращения магнитного поля, но вследствие ограничения тока и момента существенно снижаются усилия, действующие на проводники обмоток двигателей, их подшипники и на элементы механической передачи и исполнительного органа рабочих машин. За счет этого повышается надежность работы электропривода и технологического оборудования, уменьшается количество ремонтов, что в конечном итоге ведет к экономии энергетических и материальных ресурсов.

Система «преобразователь частоты — асинхронный двигатель». Ранее было отмечено, что регулирование скорости асинхронных двигателей при использовании преобразователей частоты не сопровождается дополнительными потерями мощности, а применение частотно-управляемых пуска и торможения двигателей обеспечивает снижение потерь энергии в переходных процессах и возможность ее рекуперации в сеть при торможении. Рассмотрим энергосбережение на примере частотно-регулируемого ЭП центробежного насоса.

Преобразователи частоты бывают двух типов: ПЧ с непосредственной связью с сетью и преобразователи с промежуточным звеном постоянного тока (ПЗПТ). Первый тип преобразователей обладает более высоким КПД, однако у него можно выделить такие недостатки, как невысокий коэффициент мощности и ограниченное регулирование выходной частоты. Поэтому в составе насосных установок подобные преобразователи не применяются. ПЧ с промежуточным звеном постоянного тока имеют меньший КПД из-за двукратного преобразования энергии, однако позволяют осуществлять регулировку частоты как ниже, так и выше номинальной частоты двигателя. Благодаря этому можно увеличить подачу выше номинальной при определённых условиях. Поэтому при выборе ПЧ в ходе проектирования или модернизации насосных установок отдают предпочтение полупроводниковому преобразователю частоты с ПЗПТ.

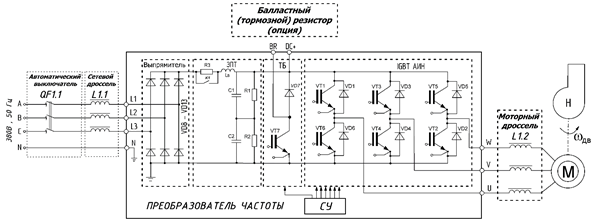

Типовая структура электропривода центробежного насоса на базе преобразователя частоты с промежуточным звеном постоянного тока показана на рис. ПЧ состоит из выпрямителя, звена постоянного тока, тормозной цепи, автономного инвертора напряжения и системы управления.

Рис. Структура электропривода центробежного насоса на базе преобразователя частоты с промежуточным звеном постоянного тока

На рис. 5 обозначены следующие элементы:

QF1. 1 – автоматический выключатель;

1 – сетевой дроссель; L1. 2 – моторный дроссель;

VT1-VT6 – транзисторные ключи инвертора на базе IGBT;

VT7 – транзисторный ключ тормозного блока;

VD1-VD6 – обратные диоды транзисторных ключей;

VD8-VD13 – диоды выпрямителя;

С1-С2, R1-R2 – фильтр звена постоянного тока;

ТБ – тормозной блок; ЗПТ – звено постоянного тока;

IGBT АИН – автономный инвертор напряжения на базе IGBT транзисторов;

СУ – система управления IGBT транзисторами;

М – асинхронный электродвигатель; Н –насос.

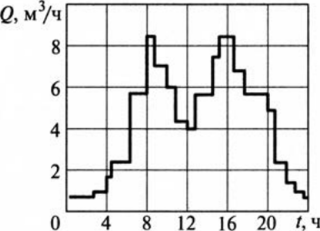

Особенностью работы многих насосных установок является изменение количества (расхода) подаваемой ими потребителю жидкости (воды). Например, потребление воды в жилых зданиях меняется в течение суток, что иллюстрирует (рис. 9) характерный для них суточный график расхода воды Q (t), имеющий два максимума — утренний и вечерний.

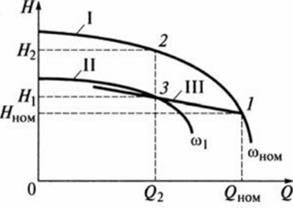

Основной характеристикой насоса является зависимость создаваемого им напора (давления) Н от расхода воды Q. На рис. 10 показаны эти характеристики для двух скоростей приводного двигателя — номинальной ω и пониженной ω1. Рассмотрим с их помощью возможности энергосбережения при использовании регулируемого ЭП насосных установок, работающих с переменным расходом Q.

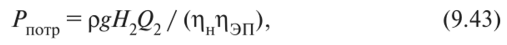

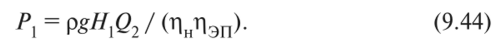

Допустим, что в исходном положении насос работал на характеристике I с номинальными расходом QH0M и напором // в точке /. При снижении расхода воды до значения Q2 при неизменной скорости ЭП напор насоса в соответствии с характеристикой возрастет до значения Н2. Для создания этих напора и расхода ЭП будет потреблять из сети мощность

где р — плотность воды, р = 1000 кг/м3; g — ускорение свободного падения, g = 9,81 м/с2; ηн, ηэп — соответственно КПД насоса и ЭП.

Рис. График суточного водопотребления для жилого здания

Рис. Характеристики насоса

Тот же расход воды может быть обеспечен при меньшем напоре H1 если используется регулируемый ЭП, который позволяет снизить скорость насоса до уровня ω1. В этом случае насос будет работать в точке 3 на характеристике II и из сети будет потребляться (при тех же КПД насоса и ЭП) меньшая мощность

Экономия электроэнергии ЭЭ за время работы Т насоса с расходом Q-, при тех же значениях КПД насоса и ЭП при этом составит:

Примеры реализации регулируемого ЭП насосов показывают, что экономия электроэнергии в системах водоснабжения может доходить до 50% и более в зависимости от вида и режимов работы насосных установок.

Кроме того, работа сетей с меньшими напорами будет характеризоваться и меньшими утечками воды в сетях и арматуре, достигающими иногда 15—20% и более. Применение регулируемого ЭП позволяет также за счет частотно-управляемых плавных пуска и торможения насосного агрегата устранить такое нежелательное явление, как гидравлические удары в гидравлической системе.

Рис. Замкнутая схема регулирования давления

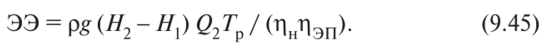

На основе преобразователей частоты может быть при необходимости реализована замкнутая система регулирования (поддержания) напора жидкости в заданной точке гидравлической системы. С этой целью выпускаемые для насосных установок преобразователи частоты имеют встроенный регулятор и задатчик давления и вход для подключения датчика давления. Пример реализации такой системы показан на схеме рис.

Схема предназначена для поддержания в магистрали давления воды, перемещаемой насосом. Она включает в себя асинхронный двигатель АД, преобразователь частоты ПЧ с регулятором давления РД, задатчик ЗД и датчик ДД давления, обеспечивающий отрицательную обратную связь по давлению в магистрали.

Схема работает следующим образом. При изменениях давления в магистрали, вызванных изменением расхода воды, происходит изменение сигнала управления Uу = Uзд — Uдд: при снижении давления этот сигнал увеличивается, а при увеличении давления снижается. Это приводит к соответствующему изменению частоты напряжения U1, скорости ω АД и к восстановлению заданного уровня давления (характеристика III на рис. 10). При использовании ПИ- регулятора давление в магистрали в статическом режиме будет поддерживаться на постоянном уровне.

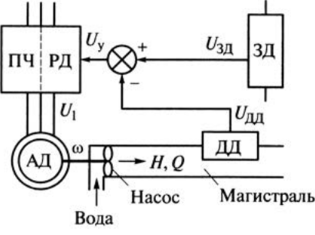

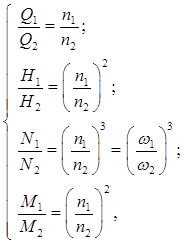

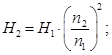

Способ регулирования, при котором изменяется частота вращения рабочего колеса насоса, является наиболее эффективным с энергетической точки зрения способом согласования режимов подачи насосов и потребления жидкости. Изменение частоты вращения рабочего колеса ведёт к изменению всех его рабочих параметров, в том числе и положения характеристик насоса. Из теории гидродинамического подобия насосов следует, что для одного и того же насоса, работающего в двух подобных режимах, справедливы зависимости:

где Q1 , Н1 , N1 , M1 – номинальные подача, напор, потребляемая мощность и момент на валу двигателя, соответствующие частоте вращения рабочего колеса n1 (ω1); Q2 , Н2 , N2 , M2 –соответствующие параметры при частоте вращения рабочего колеса n2 (ω1).

При пересчёте характеристик насоса с частоты n1 на частоту n2 в соответствии с (1. 4) получим следующие отношения:

Как видно из соотношений (1. 5) при уменьшении подачи вследствие снижения частоты вращения колеса потребляемая мощность снижается пропорционально третьей степени отношения частот вращения, а следовательно, данный способ регулирования наиболее экономичен.

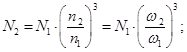

На рис. представлена совмещённая характеристика трубопровода и насоса при регулировании изменением частоты рабочего колеса. Из рисунка видно, что при уменьшении частоты вращения происходит перемещение рабочей точки по естественной напорной характеристике системы (линия Hc+A1Q12) и существенному снижению расхода потребляемой энергии. Таким образом, изменяя скорость вращения ω можно стабилизировать напор H=Hном при колебаниях расхода Q в гидравлической сети.

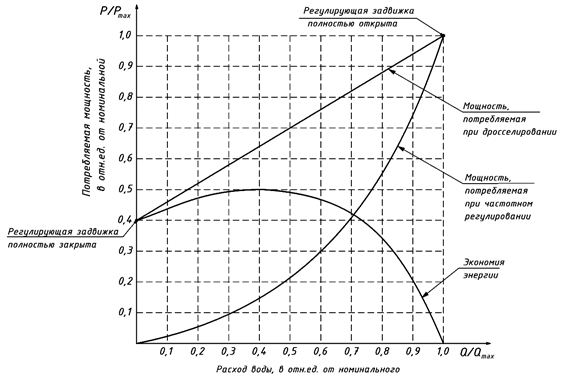

Рис. Методы регулирования производительности насосной установки

а) – структурная схема дросселирования; б) — структурная схема частотного регулирования; в) — характеристики насоса и системы при регулировании частоты вращения и дросселировании.

Рис. Потребление мощности при различных способах регулирования:

1 — мощность, потребляемая при дросселировании; 2 — мощность, потребляемая при частотном регулировании; 3 — экономия потребляемой мощности.

Таким образом, применение частотного метода регулирования наиболее оправдано, так как при использовании данного метода обеспечивается поддержание постоянного давления в гидросистеме независимо от расхода. При малом потреблении в системе рабочее колесо насоса вращается с малой скоростью для поддержания номинального давления, и при этом не тратится лишняя электроэнергия. В случае увеличения расхода для поддержания снизившегося в системе давления на заданном уровне пропорционально увеличению водопотребления происходит увеличение оборотов насоса.

Задача. Насос обеспечивает водоснабжение здания и в течение года работает с номинальным расходом Qном = 0,014 м3/с и напором Нном = 50 м в течение времени Тр1 = 1600 ч, с расходом Q1 = 0,0056 м3/с в течение времени Тр2 = 4000 ч и с расходом Q2 = 0,0028 м3/с и напором H2 = 62 м в течение времени Tр3 = 2400 ч. Насос приводится во вращение асинхронным двигателем, имеющим КПД ηдд = 88%. КПД насоса ηн = 63%. Определить экономию электроэнергии при использовании регулируемого электропривода. Принять, что КПД насоса при изменении его расхода и двигателя при регулировании его скорости не изменяются.

Экономию электроэнергии находим, сопоставляя потребление электроэнергии нерегулируемого и регулируемого по скорости электропривода. КПД насоса и ЭП примем неизменными и равными номинальным.

Нерегулируемый по скорости электропривод. Для каждого уровня расхода Q и напора Н по (9. 43) находим потребляемые мощность Р и энергию Aпотр = Рпотр Т. Результаты расчета представлены в табл.

Более 60 % всей производимой в мире электроэнергии потребляется именно электродвигателями в электроприводах рабочих машин, механизмов, транспортных средств. Поэтому меры по экономии электроэнергии в электроприводах наиболее актуальны.

В процессе эксплуатации электропривода значительные потери энергии наблюдаются в переходных режимах и в первую очередь при его пуске.

Потери энергии в переходных режимах могут быть заметно снижены за счет применения двигателей с меньшими значениями моментов инерции ротора, что достигается уменьшением диаметра ротора при одновременном увеличении его длины, так как мощность двигателя при этом должна оставаться неизменной. Например, так сделано в двигателях краново-металлургических серий, предназначенных для работы в повторно-кратковременном режиме с большим числом включений в час.

Повышения КПД двигателей приводов достигается применением новых конструкционных и магнитных материалов, улучшением технологии производства, повышением качества проектирования двигателей.

Использование в статических преобразователях частоты новых полупроводников и диэлектриков, работающих в условиях повышенных температур, также способствует минимизации потерь в электроприводе и повышению его КПД.

Эффективным средством снижения потерь энергии при пуске двигателей является пуск при постепенном повышении напряжения, подводимого к обмотке статора. Такой энергосберегающий способ пуска двигателя возможен только при работе этого двигателя в системе с регулируемым преобразователем: для асинхронных двигателей это устройства плавного пуска или преобразователи частоты, а для двигателей постоянного тока это электронные (тиристорные) устройства управления.

Тиристорный регулятор напряжения (ТРН) включается между сетью и асинхронным двигателем и изменяет напряжение на двигателе при изменении нагрузки таким образом, чтобы оптимизировать какой-либо энергетический показатель – потери, потребляемую мощность, cosj и т.

Снижение напряжения на зажимах асинхронного двигателя при пуске уменьшает воздействие на сеть, механическую часть двигателя и исполнительного механизма. Электропривод с регулированием по напряжению прост, надежен в эксплуатации, имеет низкие массогабаритные показатели, удобен и пользуется спросом потребителей.

Энергосберегающий эффект при торможении зависит от способа торможения. Наибольший энергосберегающий эффект происходит при генераторном рекуперативном торможении с отдачей энергии в сеть. При динамическом торможении двигатель отключается от сети, поэтому потери энергии при динамическом торможении не происходит. Наибольшие потери энергии происходят при торможении противовключением, когда расход электроэнергии равен трехкратному значению энергии, рассеиваемой в двигателе при динамическом торможении.

При установившемся режиме работы двигателя с номинальной нагрузкой потери энергии определяются номинальным значением КПД. Но если электропривод работает с переменной нагрузкой, то в периоды ее спада КПД двигателя понижается, что ведет к росту потерь. Эффективным средством энергосбережения в этом случае является снижение напряжения, подводимого к двигателю в периоды его работы с недогрузкой. Это возможно реализовать при работе двигателя в системе с регулируемым преобразователем при наличии в нем обратной связи по току нагрузки.

Использованием системы регулирования ПЧ-АД (регуляторов частоты) для электроприводов насосов, вентиляторов и компрессоров при условии развития микроэлектроники и уменьшения стоимости силовых полупроводниковых приборов дает, по публикациям ведущих зарубежных фирм, существенную экономию электроэнергии и быструю окупаемость дорогостоящей системы управления.

Наряду с экономией электроэнергии при применении регулируемых электроприводов по системе ПЧ-АД и повышением КПД насосов и вентиляторов возрастает срок службы электрического и механического оборудования.

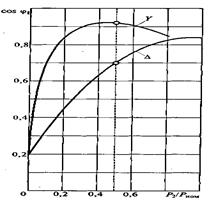

Рисунок 10 – Зависимость cosj1 = f(Р) асинхронного двигателя

при соединении обмотки статора «треугольником» и «звездой»

При проектировании электропривода важным является правильный выбор мощности двигателя. Так, выбор двигателя завышенноймощности приведет к снижению его технико-экономических показателей (КПД и коэффициент мощности), вызванных недогрузкой такого двигателя, а следовательно, к росту эксплуатационных расходов электропривода, так как с уменьшением КПД и коэффициента мощности возрастает непроизводительный расход электроэнергии. Такое решение при выборе двигателя ведет также к росту капитальных затрат (стоимость двигателя с увеличением его номинальной мощности возрастает).

Применение двигателей заниженной мощности вызывает их перегрузку в процессе эксплуатации. Вследствие этого повышается температура перегрева обмоток, что способствует росту потерь и вызывает сокращение срока службы двигателя. В конечном итоге возникают аварии и непредвиденные остановки электропривода, и, следовательно, растут эксплуатационные расходы. В наибольшей степени это относится к двигателям постоянного тока из-за наличия у них щеточно-коллекторного узла, наиболее чувствительного к перегрузкам.

Большое значение имеет рациональный выбор пускорегулирующей аппаратуры. С одной стороны, желательно, чтобы процессы пуска, торможения, реверса и регулирования частоты вращения не сопровождались значительными потерями электроэнергии, так как это ведет к удорожанию эксплуатации электропривода. Но, с другой стороны, желательно, чтобы стоимость пускорегулирующих устройств не была бы чрезмерно высокой, что привело бы к росту капитальных затрат. Если электропривод не подвержен частым регулировкам, пускам, реверсам и т. , то повышенные затраты на дорогостоящее пускорегулирующее оборудование могут оказаться неоправданными, а расходы, связанные с потерями энергии — незначительными. И наоборот, при интенсивной эксплуатации электропривода в переходных режимах применение полупроводниковых пускорегулирующих устройств становится оправданным.

Решению проблемы энергосбережения способствует применение синхронных двигателей, создающих в питающей сети реактивные токи, опережающие по фазе напряжение. В итоге сеть разгружается от реактивной (индуктивной) составляющей тока, повышается коэффициент мощности на данном участке сети, что ведет к уменьшению тока в этой сети и, как следствие, к энергосбережению. Эти же цели преследует включение в сеть синхронных компенсаторов.

Примером целесообразного применения синхронных двигателей является электропривод компрессорных установок, снабжающих предприятие сжатым воздухом. Для этого электропривода характерен режим: пуск при небольшой нагрузке на валу, продолжительный режим работы при стабильной нагрузке, отсутствие торможений и реверсов. Такой режим работы вполне соответствует свойствам синхронных двигателей. Используя в синхронном двигателе режим перевозбуждения, можно достичь значительного энергосбережения в масштабе всего предприятия.

С аналогичной целью применяют силовые конденсаторные установки («косинусные» конденсаторы). Создавая в сети ток, опережающий по фазе напряжение, эти установки частично компенсируют индуктивные (отстающие по фазе) токи, что ведет к повышению коэффициента мощности сети, а, следовательно, к энергосбережению.

— вопросы экономии энергопотребления при регулировании частоты вращения электроприводов технологических объектов;

— экономичные режимы работы конвейеров;

— режимы работы лопастных машин.

— ознакомить студентов с возможностями энергосбережения на объектах с регулированием частоты вращения электроприводов;

— изучить вопросы энергосбережения на конкретных механизмах.

Как правило, необходимость регулирования скорости или момента электроприводов производственных механизмов диктуется требованиями технологического процесса. Например, скорость подачи резца определяет чистоту обработки детали на токарном станке, понижение скорости лифта необходимо для точного позиционирования кабины перед остановкой, необходимость регулирования момента на валу наматывающего устройства диктуется условиями поддержания постоянства усилия натяжения наматываемого материала и т.

Однако существует ряд механизмов, для которых изменение скорости по условиям технологии не требуется либо для регулирования используются другие (не электрические) способы влияния на параметры технологического процесса. В первую очередь к ним относятся механизмы непрерывного транспорта для перемещения твердых, жидких и газообразных продуктов: конвейеры, вентиляторы, нагнетатели, насосные установки. Для этих механизмов в настоящее время используются, как правило, нерегулируемые асинхронные электроприводы, которые приводят в движение рабочие органы с постоянной скоростью независимо от загрузки механизмов. При неполной их загрузке как было отмечено ранее, режимы работы с постоянной скоростью характеризуются повышенным удельным расходом электроэнергии по сравнению с номинальным режимом.

Снижение скорости механизмов непрерывного транспорта при недогрузке позволяет выполнить необходимый объем работы с меньшим удельным расходом электроэнергии, т. решить чисто экономическую задачу по снижению энергоемкости технологического процесса перемещения продуктов. Обычно при снижении скорости таких механизмов экономический эффект появляется также за счет улучшения эксплуатационных характеристик технологического оборудования. Так, при снижении скорости уменьшается износ тянущего органа транспортера, увеличивается срок службы трубопроводов и арматуры за счет снижения давления, развиваемого машинами для подачи жидкостей и газов, а также устраняется избыточный расход этих продуктов.

Эффект, в сфере технологии часто оказывается существенно выше, чем за счет экономии электроэнергии в самом электроприводе, поэтому принимать решение о целесообразности применения регулируемого электропривода для таких механизмов, оценивая лишь энергетический аспект, принципиально неверно. Оценка эффекта в сфере технологии выходит за рамки данного пособия, поэтому ниже рассмотрены лишь пути снижения расхода электроэнергии механизмами непрерывного действия за счет регулирования скорости их электроприводов и приведено несколько конкретных примеров для сравнения эффектов за счет снижения электропотребления и совершенствования технологического процесса.

Экономия электроэнергии в электроприводе возможна при использовании специфических схемных решений в его силовом канале или применении специальных энергосберегающих законов управления традиционных систем.

Рассмотрены наиболее характерные примеры энергосберегающих технических решений на уровне структурных и принципиальных схем электропривода при его работе в установившихся режимах.

В реальных системах электропривода задача энергетической оптимизации решается, как правило, совместно с другими, традиционными задачами: регулированием скорости, момента, положения и т.

В приведенных ниже примерах, как правило, выделены лишь те элементы структуры и принципиальных схем, которые используются для повышения энергетической эффективности электроприводов.

Регулирование скорости конвейеров. Движение ленте конвейера со скоростью J, передается от двигателя через редуктор и барабан. Момент на валу приводного двигателя конвейера

где F — усилие на приводном барабане;

R — радиус барабана;

ip — передаточное отношение редуктора;

hp — КПД редуктора.

Усилие F на барабане имеет две составляющие:

где Fx — усилие, затрачиваемое на перемещение ленты конвейера; Fr — усилие, необходимое для перемещения груза.

Составляющая Fr тянущего усилия и скорость перемещения V конвейера определяют его производительность:

где Q* = Q/ Qн; Qн — номинальная производительность конвейера. При постоянной номинальной скорости конвейера (J*= 1)

поэтому потребляемую с вала двигателя мощность можно записать в виде

где Р* = Р/Рн; (w* = w /wн = 1; w = Jiр/R);Рн, wн — номинальная мощность и угловая скорость на валу двигателя.

В соответствии с (5) скорость в этом случае должна изменяться по закону

которому соответствует мощность на валу двигателя,

Рисунок 2 — Зависимость мощности электродвигателя от производительности конвейера

На рисунке 2 показаны зависимости мощности на валу двигателя, для конвейера с моментом холостого хода Мх = 0,3 Мн для постоянной (J = сопst) и регулируемой (Fr =сопst) скоростей передвижения грузов. Заштрихованная область на рисунке соответствует экономии мощности, получаемой за счет регулирования скорости.

В общем случае этот эффект выражается следующим образом:

Из (8) видно, что эффект от регулирования скорости тем выше, чем больше момент холостого хода и чем значительнее снижается производительность конвейера.

Регулирование скорости лопастных машин. Центробежные механизмы для подачи жидкостей и газов (вентиляторы, насосы, нагнетатели, компрессоры) являются основными общепромышленными механизмами, обладающими в масштабах страны наибольшими потенциальными возможностями для значительного сокращения удельного расхода электроэнергии. Особое положение центробежных механизмов объясняется их массовостью, большой мощностью, как правило, длительным режимом работы. Указанные обстоятельства определяют значительный удельный вес этих механизмов в энергетическом балансе страны.

Суммарная установленная мощность приводных двигателей насосов, вентиляторов, компрессоров составляет около 20% от мощности всех электростанций СНГ, при этом только вентиляторы потребляют около 10% от всей электроэнергии, вырабатываемой в нашей стране.

Эксплуатационные свойства центробежных механизмов представляются в виде зависимостей напора Н от расхода Q (так называемая Q – H характеристика) и мощности Рот расхода Q. Вид этих характеристик весьма разнообразен и в большинстве случаев имеет сложное аналитическое описание. Анализ энергетических показателей центробежных механизмов наиболее удобно провести на примере низконапорного насоса.

Рисунок 3. — Q – H -характеристики насосной установки

С достаточной точностью для инженерных расчетов они описываются соотношениями

Анализ режимов работы насоса при постоянной и регулируемой скорости показывает, что избыточный расход энергии при (w = сопst) оказывается весьма существенным.

Регулируемый электропривод позволяет значительно сократить расход потребляемой электроэнергии: до 66% в первом и до 41% во втором случае.

На практике этот эффект может оказаться еще более высоким, так как по различным причинам (отсутствие или неисправность задвижек, ручной привод) регулирование задвижками вообще не применяется, что приводит не только к повышению расхода электроэнергии, но и к избыточным напорам и расходам в гидравлической сети.