Проблеме рационального использования энергетических ресурсов сегодня уделяется достаточно большое внимание. Как повысить эффективность этой работы при транспортировке нефти и нефтепродуктов и что тормозит этот процесс?

.jpg)

Дмитрий Коптев, руководитель медиацентра Института развития технологий ТЭК (ИРТТЭК)

Можно сформулировать признаки, характерные для категории «энергосбережение»:

— снижение удельного конечного потребления энергетических ресурсов;

— эффективное использование первичных (природных) невозобновляемых энергетических ресурсов;

— вовлечение в хозяйственный оборот возобновляемых источников энергии.

Применительно к конкретному предприятию систему энергосбережения целесообразно рассматривать в двух аспектах. Первый аспект состоит в снижении физического объема топлива и энергии, расходуемых на единицу выпускаемой продукции или национального дохода. Второй – это мероприятия, реализация которых в области энергетического хозяйства обеспечивает достижение экономического эффекта за счет совершенствования структуры самого энергетического производства и энергетического баланса, а также замещения энергией трудо-вых ресурсов или дорогих и дефицитных материалов. К данному аспекту энергосбережения относятся и мероприятия, при которых экономический эффект достигается при дополнительном расходе энергоресурсов, обеспечивающем повышение качества, надежности и срока службы выпускаемой продукции или организацию производства новой продукции с улучшенными потребительскими свойствами, улучшение условий и безопасности труда, снижение негативного воздействия на окружающую среду.

Еще одной важной категорией является «энергетическая эффективность». В отличие от энергосбережения, главным образом направленного на уменьшение энергопотребления, энергоэффективность – полезное расходование энергетических ресурсов. Целесообразно данную категорию определять как «характеристики, отражающие отношение полезного эффекта от использования энергетических ресурсов к затратам энергетических ресурсов, произведенных в целях получения такого эффекта, применительно к технологическому процессу, продукции, предприятию».

Государственная политика РФ в сфере энергосбережения и энергоэффективности

Одним из стратегических направлений развития экономики России является модернизация энергетики и повышение энергетической эффективности1 (1 — Сергеев Н. Методологические аспекты энергосбережения и повышения энергетической эффективности промышленных предприятий. Монография. УдмГУ, 2013. Согласно Энергетической стратегии России на период до 2020 года реализация механизма государственного регулирования предполагает следующие основные направления:

— создание рациональной рыночной среды (институциональные преобразования энергетического хозяйства, а также налоговое, таможенное, тарифное, антимонопольное регулирование);

— повышение эффективности управления государственной собственностью в области энергосбережения;

— введение системы перспективных технологических регламентов, национальных стандартов и норм, повышающих управляемость процесса развития энергетики и стимулирующих энергосбережение;

— стимулирование и поддержку стратегических инициатив хозяйствующих субъектов в инновационной, инвестиционной и энергосберегающей сферах.

Необходимость развития и активизации процессов энергосбережения и повышения энергоэффективности в России обусловлена наличием негативных тенденций роста энергоемкости валового внутреннего продукта как основного показателя эффективности использования энергетических ресурсов. Несмотря на то, что, согласно данным Энергостратегии-2035, энергоемкость российской экономики с 2008 по 2018 год снизилась на 9,3 %, можно констатировать, что эти темпы явно недостаточны. По данным Минэкономразвития2 (2 — Государственный доклад о состоянии энергосбережения и повышении энергетической эффективности в Российской Федерации (2019 г. ) energyefficiency2019. pdf — economy. gov. ru), в последние четыре года рассматриваемого периода сокращения вообще не наблюдалось, а поставленная цель по снижению энергоемкости ВВП Российской Федерации на 60 % при сохранении текущих темпов будет достигнута только в 2043 г. с существенным отставанием от плана. Энергоемкость российского ВВП остается выше мирового уровня на 46 %.

Проблеме рационального использования энергетических ресурсов в настоящее время уделяется достаточно большое внимание. Так, актуальными являются работы по анализу ТЭК страны и отдельных ее территорий; разработке и внедрению современной энергосберегающей техники и технологий; технико-экономическому обоснованию эффективности их использования; нормированию и стандартизации показателей использования энергетических ресурсов; разработке и внедрению энергетического менеджмента в контекстах как технологической проблемы, так и проблем социально-экономического и экологического характера.

Энергопотребление и энергоэффективность в сфере транспорта нефти и нефтепродуктов

В настоящем исследовании мы сравниваем показатели российских и мировых нефтетранспортных трубопроводных компаний. Выбор объекта продиктован следующими соображениями:

— Нефтедобывающие, транспортные и перерабатывающие предприятия – крупнейшие энергопотребители, что диктуется масштабами инфраструктуры, количеством и разнообразием технологического оборудования.

— В то же время в силу своих масштабов эти предприятия довольно инерционны и консервативны. Модернизация и замена технологического оборудования требует значительных капитальных вложений, поэтому каждый проект тщательно исследуется с точки зрения экономического эффекта, которые он может принести. Именно поэтому анализ реализуемых мер представляет особый интерес – в случае трубопроводных компаний можно быть уверенным, что это не дань сиюминутной политической конъюнктуре, а глубоко мотивированное решение, основанное на экономических соображениях.

— Наконец, для России нефтяная отрасль остается важнейшей отраслью экономики, а ПАО «Транснефть» – одна из ключевых естественных монополий, модернизация которой способна дать значительный мультиплицирующий эффект и послужить толчком к развитию производства отечественного оборудования, соответствующего по своим характеристикам задачам перехода к низкоуглеродному экономическому укладу.

Сравнение масштабов и показателей энергоэффективности деятельности трубопроводных компаний проводилось консалтинговой компанией КПМГ (последний отчет вышел в 2020 году). Сравнивалась деятельность компаний на выборке 15 мировых трубопроводных компаний.

.jpg)

Удельное потребление энергии при транспортировке нефти (выборка КПМГ-2020):

В отчете специально оговаривается, что это условная расчетная оценка величины удельного потребления энергии компаниями выборки (большинство компаний не публикует данные о потреблении энергоресурсов). Расчет произведен на основании данных о суммарной стоимости потребленных компаниями энергоресурсов, средней стоимости электроэнергии в регионах присутствия соответствующих компаний, а также доли расходов ПАО «Транснефть» на электроэнергию в совокупных расходах компании на энергию.

Уровень удельного потребления электроэнергии при транспортировке нефти для ПАО «Транснефть» был ниже медианного значения на 25,4 % (11,90 кВт*ч/1000 т*км в 2019 г. против 15,96 кВт*ч/1000 т*км).

Удельное потребление энергии при транспортировке нефтепродуктов (выборка КПМГ-2020):

Аналогичный подход к оценке применялся и при расчете удельного потребления электроэнергии при транспортировке нефтепродуктов. Показатель ПАО «Транснефть» в 2019 г. был выше медианного значения на 10,4 % (11,28 и 10,11 кВт*ч/1000 т*км соответственно).

.jpg)

«Транснефть» как пример повышения энергоэффективности

Как показывают вышеприведенные данные, российская компания по уровню удельных затрат энергоресурсов на единицу товарно-транспортной работы является одной из лучших в мире. «Транснефть» активно занимается повышением энергетической эффективности в течение последних 10 лет. За этот период снижено на 16 % удельное потребление электроэнергии на единицу объема перекачанной нефти и нефтепродукта. В период с 2009 по 2017 г. была сформирована и реализована программа энергосбережения и повышения энергетической эффективности. Суммарная экономия в результате составила более 450 тыс. т условного топлива.

В то же время, как отмечается в диссертации на соискание степени кандидата технических наук П. Ревель-Муроза, дальнейшее сокращение энергозатрат затруднено по объективным причинам. Удельное потребление электроэнергии на осуществление перекачки нефти находится в степенной зависимости от грузооборота, рост которого приводит к увеличению энергопотребления системы, а также от доли в нем вязких3 (3 -Карангин В. , Хлопотенко А. (ОмГТУ). ВЫБОР ОПТИМАЛЬНОЙ КОНЦЕНТРАЦИИ РАЗБАВИТЕЛЯ ПРИ ПЕРЕКАЧКЕ ВЫСОКОВЯЗКОЙ НЕФТИ ПО ДЕЙСТВУЮЩЕМУ ТРУБОПРОВОДУ.

Ташбулатов Р. Каримов Р. (УГНТУ). ПРОГНОЗИРОВАНИЕ РЕОЛОГИЧЕСКИХ СВОЙСТВ СМЕСЕЙ ПРИ СОВМЕСТНОМ ТРУБОПРОВОДНОМ ТРАНСПОРТЕ НЕФТЕЙ.

Всероссийская научно-практическая конференция «Трубопроводный транспорт углеводородов» 28-29 сентября 2017 г. , Омск. ) тяжелых и застывающих нефтей, которая в общем объеме перекачки ежегодно растет и требует применения сложных дорогостоящих специальных методов, связанных с повышенными энергозатратами. Решение данных задач возможно только за счет совершенствования и разработки новых методов повышения энергоэффективности нефтепроводного транспорта.

В течение последних лет началось внедрение в энергосистему компании источников альтернативной энергии. Как объясняют в компании, это не просто дань моде на ВИЭ, а насущная необходимость. Отдельные объекты находятся в глухих или отдаленных от магистральной энергетической инфраструктуры местах, и возникает проблема обеспечения их энергией. Тянуть туда линии электропередачи дорого. Поэтому было принято решение использовать некоторые варианты установок альтернативной энергетики, чтобы оценить, насколько это будет выгоднее.

— Энергоэффективность отрасли ТЭК в целом и нефтетранспортного сектора в частности не может рассматриваться в отрыве от экологических оценок, в частности от оценок потенциального карбонового следа каждого из предприятий, отрасли и секторов.

— Разработать методику (собственную либо в кооперации с НЭРА) национального рейтинга ESG – крупных компаний и регионов. Результаты такого рейтинга предлагать в процессах поддержки выработки и принятия управленческих решений на федеральном и региональных уровнях. (Далее можно бы было задуматься и о развитии рейтинга в международных масштабах

— Повышение энергоэффективности нефтетранспортной трубопроводной инфраструктуры – необходимое условие сокращения углеродных выбросов и обеспечения конкурентоспособности отечественной экономики в условиях энергоперехода. Необходимы скоординированные усилия государства и корпоративного сектора для достижения максимальных возможных результатов в этом направлении.

— Снижение энергопотребления в настоящий момент ограничивается объективными причинами, главной, по-видимому, остается низкая скорость технологического развития, то есть для дальнейшего движения в этом направлении требуются новые технологии.

— Использование возобновляемых источников энергии представляет большой интерес как перспективная разработка, однако в настоящий момент их применение требует комплексных оценок.

— Представляется, что сегодня более целесообразно сосредоточить усилия на разработке и внедрении более экономичного технологического оборудования и антифрикционных присадок, позволяющих снизить гидродинамическое сопротивление и, как следствие, удельный расход энергии на внутренних и экспортных направлениях трубопроводов.

Журнал «НГС (Нефть и Газ Сибири)» № 3(44) 2021 г.

Опубликовано в журнале Химическая техника №5/2014

Основные тенденции развития российских нефтеперерабатывающих заводов (НПЗ) – это углубление переработки нефти и освоение производства новых современных видов нефтепродуктов, в первую очередь моторных топлив, соответствующих современным стандартам РФ и Евросоюза.

При реконструкции НПЗ резко возрастает потребление всех видов энергоносителей: электричества, воды, водяного пара, топлива.

В статье проведен анализ причин увеличения энергопотребления и предложены основные пути снижения потребления всех видов энергии как в основных технологических процессах, так и на объектах общезаводского хозяйства нефтеперерабатывающего предприятия.

- Динамика энергопотребления на НПЗ

- Возможности снижения потребления энергии технологическими установками

- Возможности снижения потребления энергии объектами ОЗХ

- ОБЩАЯ ХАРАКТЕРИСТИКА РОССИЙСКОГО ФОНДА

- ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ НЕФТЯНОЙ ПРОМЫШЛЕННОСТЬЮ

- ПРИЧИНЫ НЕЭФФЕКТИВНОЙ ЭКСПЛУАТАЦИИ МЕХФОНДА

- БЕНЧМАРКИНГ ЭНЕРГОЭФФЕКТИВНОСТИ

- ОБРАБОТКА ИСХОДНЫХ ДАННЫХ

- ЭНЕРГОЭФФЕКТИВНЫЙ ДИЗАЙН

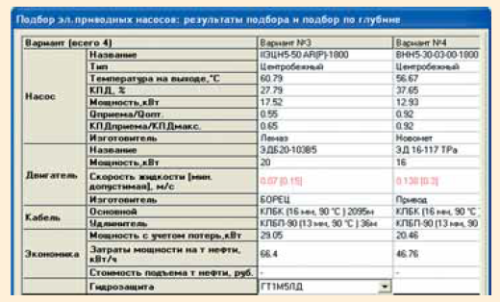

- ПОДБОР УЭЦН ДЛЯ ПЕРИОДИЧЕСКОЙ ЭКСПЛУАТАЦИИ СКВАЖИН

- ОПРЕДЕЛЕНИЕ КПД КОЛОННЫ НКТ И ПОТЕРЬ В КАБЕЛЬНОЙ ЛИНИИ

- ФОРМИРОВАНИЕ ИТОГОВОГО ОТЧЕТА

- СИСТЕМА ППД

- СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ И ГАЗА

- ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Динамика энергопотребления на НПЗ

Как правило, становление нефтеперерабатывающего завода в ХХ веке происходило на базе установок первичной перегонки нефти с целью получения прямогонного бензина, керосина, дизельного топлива, котельных топлив (мазуты 40, 100, ИФО-180, ИФО-380 и т.

Для такой переработки 1 т сырой нефти требовалось:

Развитие завода с целью освоения производства современных моторных топлив (дизельное топливо, бензин) при одновременном углублении переработки нефти от 55% до 75–85% обусловливает рост потребления энергоресурсов (на 1 т сырой нефти):

Дальнейшее углубление переработки нефти до 90– 95% и освоение производства продуктов нефтехимии (ароматические углеводороды, оксигенаты – высокооктановые компоненты автобензинов, полимеры, синтетические каучуки и т. ) сопряжено с многократным повышением уровня потребления энергоносителей.

Это в свою очередь может крайне негативно отразиться на экологии населенных пунктов, расположенных на смежных с НПЗ территориях.

Как правило, российские нефтяные компании (НК) проводят реконструкцию НПЗ следующим образом:

- выбранная на основе тендера консалтинговая компания разрабатывает мастер-план развития предприятия, при этом основное внимание уделяется освоению планируемого ассортимента продукции и технологической блок-схеме НПЗ. В соответствии с технологической блоксхемой завода рассчитывается мощность следующих объектов общезаводского хозяйства (ОЗХ):

- товарно-сырьевые парки;

- насосные станции;

- приемо-сдаточные пункты нефти;

- сливоналивные железнодорожные и автомобильные эстакады;

- резервуары и насосные пожаротушения;

- очистные сооружения;

- административно-бытовые корпусы;

- противорадиационные укрытия и др.

Потребности перерабатывающих установок в энергоносителях закладываются по данным фирм – лицензиаров технологий.

Мощность объектов обеспечения водой, водяным паром, топливом и электричеством рассчитывается путем сложения потребностей технологических установок и объектов ОЗХ.

После завершения разработки мастер-плана НК проводит тендеры и определяет зачастую несколько десятков проектных организаций, которые разрабатывают проектную и рабочую документацию отдельных блоков технологических установок и объектов ОЗХ. Каждый проектировщик отвечает за свое пятно застройки. В таких условиях крайне сложно получить оптимальную схему энергетических потоков как внутри технологических блоков, так и в рамках предприятия в целом, не говоря уже о возможности полезного использования «бросовой» теплоты для нужд предприятий и поселков, расположенных на смежных территориях.

В результате такого организационного подхода к процессу предпроектной проработки и проектирования среднестатистический НПЗ переплачивает миллиарды рублей при реконструкции предприятия, а также теряет сотни миллионов ежегодно в процессе эксплуатации.

Принцип «дробления» проектных работ с целью сэкономить посредством тендеров десятков миллионов рублей на проектировании оборачивается впоследствии потерями миллиардов.

Генеральный проектировщик, имеющий соответствующий опыт работы, должен играть решающую роль в подготовке технических заданий на разработку мастерплана, проектов технологических установок и объектов ОЗХ, работать в составе тендерных комитетов, курировать и принимать проекты на всех этапах.

Топливо. В качестве топлива на НПЗ применяют:

- углеводородный газ собственного производства;

- природный газ, приобретаемый со стороны;

- тяжелые остатки переработки нефти – мазут, гудрон, кокс.

Чем ниже уровень рекуперации (утилизации) теплоты на технологических установках и объектах ОЗХ, тем больше потребность в топливе.

Ограниченные возможности в приобретении дополнительных объемов природного газа обусловливают необходимость увеличения объемов сжигания высокомолекулярных углеводородов, что в свою очередь отрицательно сказывается на экономике завода (1 т у. мазута стоит дороже 1 т у. природного газа), а также наносит дополнительный ущерб окружающей среде. Вода. Потребности большинства НПЗ в воде сегодня удовлетворяются посредством забора из открытых водоемов и артезианских скважин. При этом далеко не везде организованы сбор и очистка ливневых вод для использования их в технологических процессах и на подпитку объектов ОЗХ.

Сотни тысяч кубометров воды безвозвратно теряются на градирнях.

Предписания надзорных органов обязывают НПЗ старой постройки вкладывать значительные денежные средства в модернизацию систем водоснабжения и канализации (ВИК), в результате которой могут производиться значительные объемы условно-чистой воды, пригодной для замещения свежей.

Комплексный подход к решению проблемы приведения к нормам систем ВИК может позволить свести к минимуму неизбежные затраты, а также снизить текущие эксплуатационные затраты предприятия.

Водяной пар и теплофикационная вода производятся в основном в заводских котельных, а также частично в котлах-утилизаторах отдельных технологических установок. При реконструкции НПЗ потребность в тепловой энергии возрастает в 5–10 раз. Экономически (и экологически) целесообразно покрывать большую часть прироста потребностей в тепловой энергии в первую очередь за счет утилизации «бросовой» теплоты процессов переработки нефти.

Одним из вариантов обеспечения электрической энергией НПЗ является строительство заводских электростанций, работающих на углеводородном топливе.

Необходимо отметить, что капиталовложения в объекты обеспечения энергоносителями НПЗ при реконструкции составляют до 20–40% общих затрат.

Затраты на энергетические потоки как в рамках технологических установок, так и между производственными и вспомогательными объектами завода могут достигать нескольких миллиардов рублей в год.

В процессе переработки нефти огромные объемы теплоты «развеиваются по ветру» воздушными градирнями, для привода вентиляторов и циркуляционных насосов которых тратятся МегаВатты электроэнергии.

Поиск резервов всех видов энергоресурсов и поэтапная реализация организационно-технических мероприятий по сокращению их расходов на НПЗ в целом позволит сохранить миллиарды рублей в рамках реконструкции старых и строительства новых технологических установок и объектов ОЗХ, а также ежегодно экономить сотни миллионов рублей при эксплуатации производственных мощностей.

Возможности снижения потребления энергии технологическими установками

Наиболее энергоемкими объектами НПЗ являются технологические установки.

Основными известными направлениями снижения потребления электроэнергии на установках являются:

- применение частотных регуляторов для электроприводов насосов, вентиляторов воздушных холодильников и т.п.;

- применение экономичных электроосветительных приборов;

- разумное ограничение применения электричества для обогрева помещений (производственных и бытовых), полов в насосных, технологических трубопроводов и аппаратов, получения горячей воды и т.п. (для этих целей экономически целесообразно применение «бросовой теплоты», образующейся при переработке нефти).

Основным источником тепловой энергии для технологических установок являются печи, в которых осуществляется нагрев сырья и технологических потоков.

Сегодня на российских НПЗ нередко работают старые печи с КПД всего 65–67%. После реконструкции КПД печей повышается до 90–92%. Эффект достигается посредством предварительного нагрева топлива и воздуха, а также применением котлов-утилизаторов.

Значительный экономический и экологический эффект может быть достигнут при оптимизации рекуперации потоков теплоты в технологических аппаратах нефтеперерабатывающих установок.

В качестве примера можно рассмотреть оптимизацию теплообмена на эксплуатируемой установке атмосферной перегонки (ЭЛОУ-АТ) мощностью 2,5 млн. т нефти в год одного из нефтеперерабатывающих заводов юга России. Рассматриваются три варианта:

- вариант 1 – существующая схема теплообмена;

- вариант 2 – оптимизированная схема теплообмена;

- вариант 3 – оптимизированная схема теплообмена с получением горячей и теплофикационной воды.

Суммарные основные потоки теплоты на рассматриваемой технологической установке (Гкал/ч)

Вариант123

Печь27,0222,6222,62

Рекуперация теплоты в теплообменниках40,3648,4548,45

Охлаждение потоков воздухом21,5820,3115,11

Охлаждение потоков оборотной водой2,42––

Получение горячей воды––5,2

Оптимизация схемы теплообмена достигается переориентацией тепловых потоков таким образом, чтобы обеспечить повышение температуры:

Принципиальная схема получения горячей и теплофикационной воды на установке ЭЛОУ-ТА:К-1 – отбензинивающая колонна; К-2 – основная колонна; АВО-1, АВО-2 – воздушные холодильники; Т-1, Т-2 – теплообменники;Н-1, Н-2 – насосы; Е-1, Е-1 – рефлюксные емкости; Т-3, Т-4 – теплообменники получения теплофикационной воды;Т-5 – теплообменник получения горячей воды питьевого качества

При этом нагрузка на печь снижается на 14–17%, что в, свою очередь, уменьшает объем сжигаемого топлива и вредных выбросов.

Основные потребители теплофикационной воды (70/115°С):

- открытые насосные (полы);

- трансформаторные подстанции, контроллерные, операторные, административно-бытовой корпус, противорадиационное укрытие (ПРУ), центральная заводская лаборатория, механические мастерские, отапливаемые склады, гаражи, столовые и т.п.

Теплофикационная вода используется также в значительных объемах для подогрева резервуаров с нефтью, мазутом, дизельным топливом, противопожарной водой, а также для смыва полов сливоналивных эстакад, промышленных площадок и т.

Параллельно АВО-1 и АВО-2 подключаются теплообменники Т-3, Т-4 и Т-5, в которых по необходимости подогревается вода. При этом нагрузка на воздушные холодильники снижается.

Потребителями горячей воды (60°С) питьевого качества являются сотни санитарных узлов и душевые на всей территории завода круглый год.

При значительных излишках возможна круглогодичная подача такой воды в жилой поселок.

Возможности снижения потребления энергии объектами ОЗХ

Основными направлениями снижения потребления электроэнергии на объектах ОЗХ являются:

- применение частотных регуляторов на сливоналивных железнодорожных и автомобильных эстакадах;

- применение экономичных электроосветительных приборов по всей территории завода; оптимальные решения по расстановке резервуарных парков, технологических установок, объектов ОЗХ с целью минимизации площади застройки, что, в свою очередь, позволяет снизить расходы на охранные системы и освещение в ночное время; снизить расходы на внутрицеховое перекачивание нефти и нефтепродуктов; снизить затраты на сбор ливневых вод, их перекачивание на очистные сооружения и очистку благодаря уменьшению их объема;

- размещение в возможно меньшем количестве зданий контроллерных, операторных, трансформаторных подстанций, ПРУ, заводских лабораторий, механических мастерских, отапливаемых складов, гаражей, столовых, административно-бытовых корпусов и т.д. Например, в корпусе ПРУ можно разместить операторную, контроллерную, столовую, актовый зал, кабинеты инженерно-технических работников и т.д. Это позволит сэкономить не только на строительстве и эксплуатационных расходах (в том числе на энергоносителях), но и повысит «живучесть» операторной, так как появляется гарантия чистого воздуха в ПРУ, операторной и других помещениях при задымлении территории завода;

При наличии должного опыта у генпроектировщика реальное снижение энергозатрат по ОЗХ предприятия может достигать от 15 до 35%.

Сегодня НПЗ России имеют громадный потенциал снижения энергоемкости производства по всем видам энергоносителей (электроэнергия, тепловая энергия, вода, топливо).

В процессе строительства или реконструкции предприятия крайне необходимо уделить особое внимание комплексному подходу к формированию не только технологической схемы установок, но и наиболее полному применению «бросовой» теплоты технологических процессов для нужд объектов ОЗХ.

Эта задача может быть решена только с участием генерального проектировщика, обладающего опытом в данной области проектирования.

Отечественная нефтяная промышленность потребляет 5,5% электроэнергии, вырабатываемой в стране, а в себестоимости добычи доля затрат на электроэнергию составляет 30–35%. Наиболее энергоемкие сферы отрасли — мехдобыча, ППД, подготовка и перекачка нефти — обладают наибольшим потенциалом для снижения энергозатрат.

Разработанные модель и программа сравнительного анализа потребления электроэнергии позволяют диагностировать эффективность работы систем, определять потенциал снижения энергопотребления, выделять первоочередные объекты для оптимизации, разрабатывать соответствующие мероприятия и тем самым добиваться повышения энергоэффективности работы всей отрасли.

2011

Инженерная практика №06/2011

Ивановский Владимир Николаевич

Председатель редколлегии журнала «Инженерная практика», заведующий кафедрой машин и оборудования для нефтяной и газовой промышленности,

профессор РГУ нефти и газа (НИУ) имени И. Губкина, д.

Сегодня на продукцию нефтяной и газовой промышленности приходятся половина российского ВВП и половина всех экспортных поступлений в бюджет страны. На этом основании нередко делается вывод о том, что Россия «сидит на нефтяной игле». Но не следует забывать, что сама нефтяная промышленность обеспечивает работой около 1,5 млн человек, что составляет 2,1% трудоспособного населения страны. В смежных с нефтяной промышленностью областях — машиностроении, строительстве, транспорте, химии, нефтехимии и т. — работает около 10 млн человек. При этом значительный уровень развития этих отраслей достигнут во многом благодаря развитию нефтедобычи. Кроме того, нефтяная отрасль «потребляет» огромное количество оборудования, услуг и энергии на сумму 0,5 трлн руб. в год. Иными словами, нефтяную промышленность следует рассматривать не только как «иглу», но и как локомотив, способный ускорить процесс развития отечественной экономики.

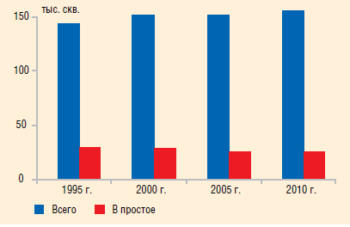

Рис. Динамика эксплуатационного фонда в России, 1995–2010 гг.

ОБЩАЯ ХАРАКТЕРИСТИКА РОССИЙСКОГО ФОНДА

В 2010 году в России насчитывалось 155 тыс. нефтяных скважин, в том числе в простое находилось около 25 тыс. скважин (рис. Средний дебит скважины составлял 10,2 т/сут, что примерно на 1,5 т/сут выше по сравнению с показателем 2005 года. Среднероссийский дебит нефтяной скважины примерно в семь раз выше, чем в США, и примерно в тридцать раз ниже, чем в Саудовской Аравии.

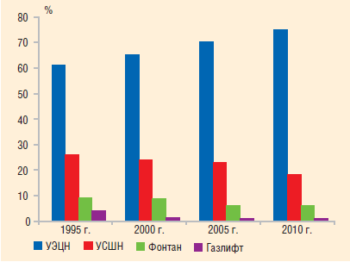

Рис. Распределение добычи нефти по способам, 1995–2010 гг.

В 2010 году в России добыто около 500 млн т нефти. В течение 1995–2010 годов наблюдались рост объемов нефти, добываемой посредством УЭЦН, — с 61 до 75% и пропорциональное снижение объемов добычи фонтанным и газлифтным способами, а также с помощью УСШН (рис. Фонтанным способом сегодня добывается порядка 4,5% нефти, газлифтным — менее 1%. Несмотря на то что в отдельных случаях (например, на искривленных скважинах) использование газлифта может быть оправдано с точки зрения экономики, постепенно отказываться от его применения заставляют такие факторы, как значительные капитальные вложения и низкая энергоэффективность. Объемы добычи нефти посредством УСШН также сокращаются, вместе с тем у этого способа есть перспективы развития, о чем свидетельствует опыт зарубежных стран, прежде всего США.

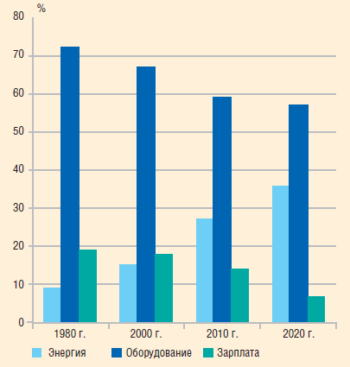

Рис. Распределение затрат в себестоимости добычи нефти, 1980–2020 гг.

ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ НЕФТЯНОЙ ПРОМЫШЛЕННОСТЬЮ

Согласно проведенным расчетам, общее потребление активной энергии нефтяной промышленностью России составляет около 50 млрд кВт·ч/год. Это соответствует примерно 5,5% общей выработки электроэнергии в стране. Средний коэффициент загрузки (cosφ) электродвигателей нефтяной промышленности составляет около 0,7.

В структуре себестоимости нефтедобычи с 1980 года происходит рост затрат на электроэнергию при снижении затрат на оборудование и фонд заработной платы (рис. Так, в настоящее время на стоимость электроэнергии приходится 30–35% себестоимости добычи нефти. При этом сама себестоимость добычи в российских компаниях без учета налогов и амортизационных отчислений находится в пределах $2,6–6,4/барр.

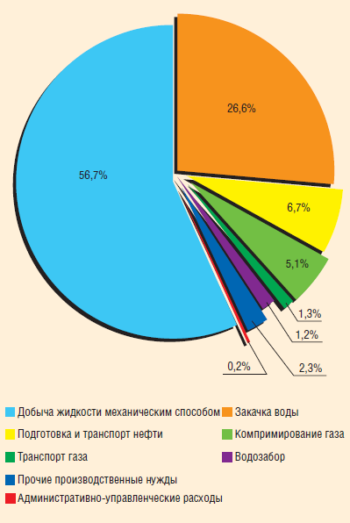

Рис. Структура энергопотребления нефтедобычи по технологическим процессам

К наиболее энергоемким направлениям нефтедобычи относятся процессы механизированной добычи жидкости из скважин, ППД, подготовки и перекачки нефти (рис. Так, общий расход электроэнергии на подъем жидкости по нефтяным компаниям России составляет от 55 до 62% от общего потребления, на работу системы ППД расходуется от 22 до 30%, на подготовку, транспорт нефти и газа — 8–23%. На остальные технологические процессы нефтедобычи приходится относительно небольшой процент расхода энергии.

ПРИЧИНЫ НЕЭФФЕКТИВНОЙ ЭКСПЛУАТАЦИИ МЕХФОНДА

Среди причин неэффективной эксплуатации скважинных насосных установок можно отметить «системные ошибки» в исходных данных при подборе оборудования для скважины, необоснованно завышенный технический запас оборудования УЭЦН по мощности при подборе. Не способствуют повышению эффективности эксплуатации оборудования и такие факторы, как отсутствие информации о потенциальных потерях электроэнергии при эксплуатации УЭЦН с отклонением от рабочей зоны характеристики Q-H, неэффективное использование СУ с ЧРП (то есть применение штуцера и эксплуатация на частоте, близкой к 50 Гц) и отсутствие системы контроля эффективности эксплуатации УЭЦН.

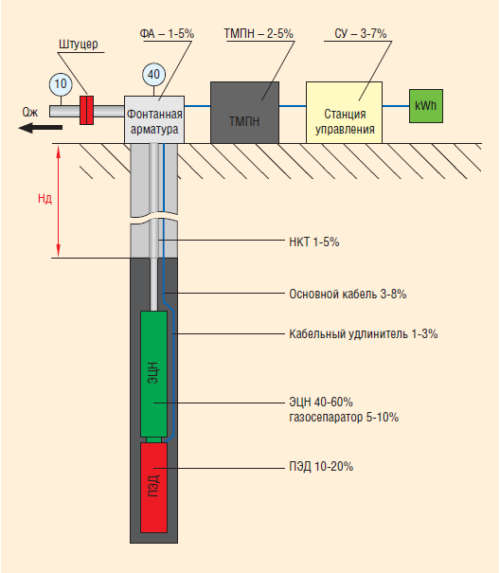

Рис. Основные узлы потерь энергии при работе УЭЦН

В результате проведенного совместно с ТНК-ВР исследования мы установили главные узлы потерь при работе УЭЦН — ЭЦН (40–60%) и ПЭД (10–20%). Значительная часть потерь (3–8%) приходится также на кабель, тогда как в остальных узлах установки теряется менее 5% энергии (рис. Следовательно, при разработке энергоэффективного дизайна УЭЦН следует в первую очередь обращать внимание на эти узлы.

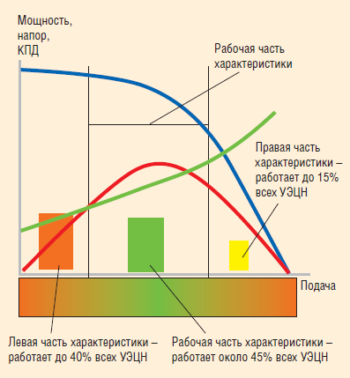

Рис. Распределение фонда скважин, оборудованных УЭЦН, по параметрам работы

В результате проведенного анализа удалось выяснить, что лишь 45% УЭЦН используется в пределах рабочей части характеристик, что соответствует оптимальному энергетическому режиму (рис. Около 40% установок работает в левой, самой неблагоприятной, части характеристики, для которой характернынизкие дебиты и высокие напоры на каждую ступень, которые приводят к перегреву оборудования, быстрому износу основных узлов УЭЦН и двигателя. Еще 15% УЭЦН работает в правой части характеристики. Очевидно, что для повышения КПД и энергоэффективности работы УЭЦН необходимо обеспечить их работу внутри диапазона рабочих характеристик.

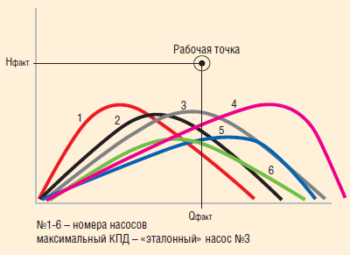

БЕНЧМАРКИНГ ЭНЕРГОЭФФЕКТИВНОСТИ

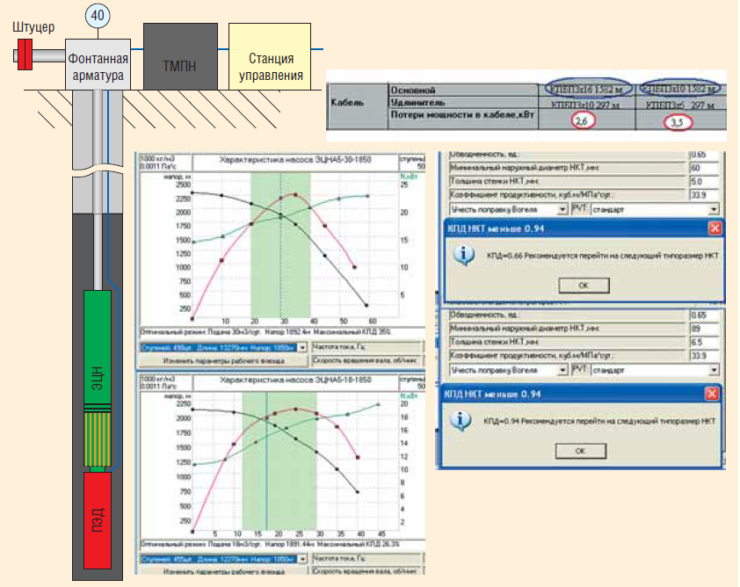

Чтобы определить, насколько эффективно работает тот или иной вид оборудования, можно использовать модель бенчмаркинга энергоэффективности (энергопотребления). Она включает в себя несколько программ и методик, позволяющих диагностировать эффективность работы насоса, НКТ, ПЭД, предвключенных устройств, кабеля и других узлов, создающих общую картину потребления электроэнергии насосной установкой (рис. Определение фактических затрат и последующий подбор энергоэффективного дизайна позволяют даже на небольших группах скважин добиваться значительного снижения потребления энергии и затрат. При разработке энергоэффективного дизайна необходимо помнить, что подбор оборудования связан с решением целого комплекса задач, а не только со снижением энергопотребления.

Рис. Модель сравнительного анализа потребления электроэнергии при эксплуатации скважинных

Рис. Расчет вариантов работы скважины

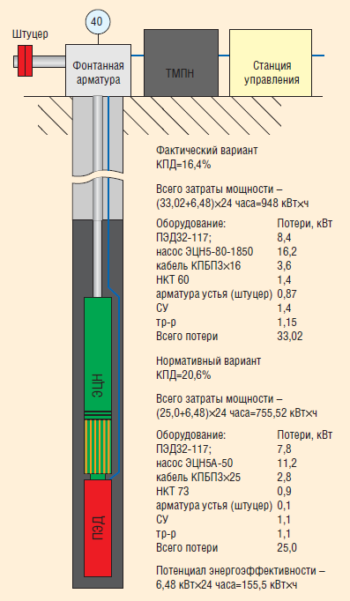

Данная модель предусматривает проведение расчета энергопотребления, основанного на фактических данных существующего технологического режима мехфонда, а также расчет вариантов работы скважин. За потенциал энергоэффективности при этом можно принять значение потребления энергии при КПД всех элементов УЭЦН, равных 100%, то есть полезную энергию. В рассмотренном примере (рис. 8) фактический КПД оборудования составляет 16,4%, а нормативный показатель, которого можно достичь, используя имеющееся на предприятии оборудование, — 20,6%. Таким образом, потенциал для повышения КПД составляет около 4%, что уже позволяет экономить значительные энергетические, а значит и финансовые, ресурсы добывающей компании. В отдельных случаях потенциал повышения КПД может составлять 20% и более.

Надо также принимать во внимание, что энергетические характеристики оборудования при работе в скважине и на стенде отличаются, что обусловлено различной плотностью и вязкостью жидкостей. В связи с этим требуется производить пересчет характеристик насоса.

Рис. Энергетические характеристики насосов, обеспечивающих заданный дебит и напор

При подборе оборудования надо учитывать реальные КПД, потребляемую мощность насоса и напорную характеристику. Это дает возможность не только подобрать оборудование, но и определить истинный КПД каждого элемента насосной установки. При выборе насоса (или любого другого узла установки) важен не столько прописанный в его технических характеристиках КПД, сколько КПД, которого он может реально достичь, работая в заданной рабочей точке на конкретной скважине. Соответственно тот вид оборудования, который покажет максимальный КПД в заданных условиях, будет считаться «эталонным» (нормированным) (рис.

ОБРАБОТКА ИСХОДНЫХ ДАННЫХ

Зачастую в ходе обработки исходных данных (например, в программе «Автотехнолог-энергоэффективность») обнаруживается большое количество ошибок. Это, в свою очередь, связано со спецификой внесения данных в информационные базы (Oil Info System, «Альфа», «Нефтедобыча» и др. ) на промыслах. Нередко технологи вносят данные в разном формате: например, диаметр НКТ может быть внесен как 2,5 дюйма или 73 мм. И, если технолог может понять, что речь идет об одной и той же НКТ, то программе это не под силу, поэтому она выдает ошибку. В связи с этим актуальна общая оцифровка данных, способная обеспечить возможность дальнейшего их сравнения и анализа.

Многие созданные на сегодняшний день программы позволяют находить ошибки, допущенные при вводе данных. К примеру, такая программа может обнаружить ошибку, если введенная в базу данных подача насоса не соответствует его заданным техническим характеристикам.

Рис. Итоговый отчет: обобщенные показатели и диаграммы

На наш взгляд, итоговая форма расчета должна содержать два варианта использования оборудования в одних и тех же условиях — фактический и «эталонный». Это позволит получить представление о том, насколько эффективно работает данная скважина, какая-то часть фонда или весь фонд, а также определить меры, необходимые для повышения энергоэффективности работы того или иного объекта. Любые необходимые данные можно вывести в виде итогового отчета (рис. 10). Так, для определения целесообразности замены лифтов в высокодебитных скважинах может быть актуален анализ энергопотерь в колоннах НКТ.

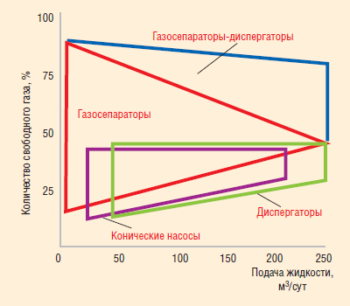

При подборе электроприводных насосов в программу добавлено уточнение режима работы оборудования по индикаторной диаграмме скважины и подбор конусной схемы насоса. Уточненный подбор позволяет определить возможность и необходимость использования газосепаратора (потери составляют до 10% мощности).

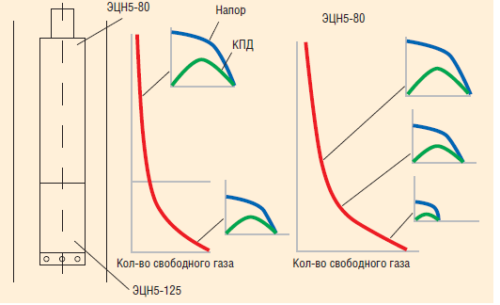

Рис. Расчет напора и КПД ЭЦН при изменении количества свободного газа по длине насоса

Рис. Подбор устройств для откачки жидкости с газом и снижающих влияние высокого Гф на работу насосного оборудования

Рис. Сравнение результатов подбора оборудования

ЭНЕРГОЭФФЕКТИВНЫЙ ДИЗАЙН

Под энергоэффективным дизайном понимается результат подбора оборудования и режимов его работы, способных обеспечить максимальную энергоэффективность добычи из конкретной скважины с заданным дебитом без снижения НнО.

Например, в случае, если изменение количества свободного газа по длине насоса приводит к изменению плотности и вязкости перекачиваемой жидкости и характеристики ступеней, то повысить КПД можно путем внедрения конического насоса или мультифазной вставки, которые могут повысить эффективность работы установки на ГЖС без применения газосепаратора (рис. 11). Надо отметить, что во многих случаях газосепаратор может быть заменен другим, менее энергоемким устройством (рис. 12). На наш взгляд, области применения тех или других предвключенных устройств, повышающих эффективность работы насосных установок с ГЖС, должны быть четко регламентированы. Это обеспечит выбор устройства при заданной величине дебита, исходя из уровня содержания свободного газа на приеме насоса.

После того как программа сделала подбор оборудования, производится сравнение вариантов его подбора по нескольким параметрам (рис. 13). В частности, обращается внимание на то, в какой части рабочей характеристики лежит рабочая точка, сравниваются возможные КПД насоса, уровни энергопотребления, возможные потери энергии и другие показатели. Следует подчеркнуть, что величина КПД не может служить единственным критерием эффективности работы насоса. Так, насос с более высоким КПД, работающий в левой части характеристик, по эффективности уступает насосу с меньшим КПД, который функционирует в пределах рабочих характеристик. Это обстоятельство надо учитывать недропользователям, нацеленным на максимальную эффективность использования оборудования, при проведении тендеров.

Рис. Подбор УЭЦН для периодической эксплуатации

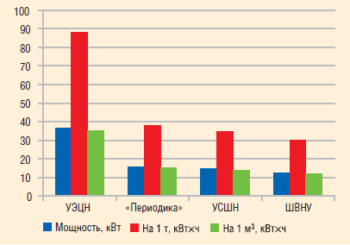

ПОДБОР УЭЦН ДЛЯ ПЕРИОДИЧЕСКОЙ ЭКСПЛУАТАЦИИ СКВАЖИН

Некоторые скважины более выгодно эксплуатировать в периодическом, а не в постоянном режиме. Наблюдаемый в настоящее время рост популярности режима АПВ связан с активным внедрением систем плавного пуска и частотного регулирования, благодаря которым появилась возможность увеличить надежность эксплуатации оборудования в этом режиме. Для достижения максимального эффекта эксплуатации скважины в режиме АПВ необходимо правильно подобрать УЭЦН.

Рис. Варианты эксплуатации скважины: периодический и постоянный режим

Если на скважине добывается, к примеру, 12–13 м3 жидкости в сутки, можно использовать либо малопроизводительный насос в постоянном режиме, либо эксплуатировать скважину в периодическом режиме с высокопроизводительным насосом (рис. 15, 16). В последнем случае, если надежность оборудования останется на высоком уровне и параметры эксплуатации будут правильно подобраны, можно добиться существенного снижения энергопотребления. Речь идет о двух-, и даже трехкратном снижении затрат энергии на подъем единицы продукции (рис. 17). Однако если параметры эксплуатации подобраны неверно, то эффекта снижения энергопотребления от внедрения периодической эксплуатации получить не удастся.

Рис. Сравнение потребляемой мощности, затрат мощности на добычу 1 т нефти и 1 м3 жидкости (дебит 25 м3/сут)

Также повысить энергоэффективность работы скважин можно посредством внедрения ШВНУ. Эти установки впервые были завезены в нашу страну в 1985–1986 годах из Канады и Аргентины, но несоблюдение условий эксплуатации не позволило в полной мере оценить их преимущества и начать их внедрять массово. В настоящее время ШВНУ получили значительное распространение, однако слабым местом их конструкции все еще остается эластомер.

ОПРЕДЕЛЕНИЕ КПД КОЛОННЫ НКТ И ПОТЕРЬ В КАБЕЛЬНОЙ ЛИНИИ

На сегодняшний день дискуссионным остается вопрос о замене колонны (лифта) НКТ. Результаты проведенных совместно с ТНК-ВР исследований показали, что замена НКТ 73 мм на лифт большего диаметра (89 мм) целесообразна лишь в случае применения высокопроизводительных насосных установок (300–320 м3/сут). Путем расчетов в программе можно получить КПД колонны НКТ (или величины потерь напора в колонне НКТ) и на этом основании сделать вывод о необходимости замены лифта.

Программа также позволяет определять потери в кабельной линии и делать вывод о целесообразности ее замены. При принятии решения о замене кабельной линии важно учитывать экономическую составляющую, поскольку увеличение площади сечения жилы кабеля при прочих равных означает удорожание кабельной продукции.

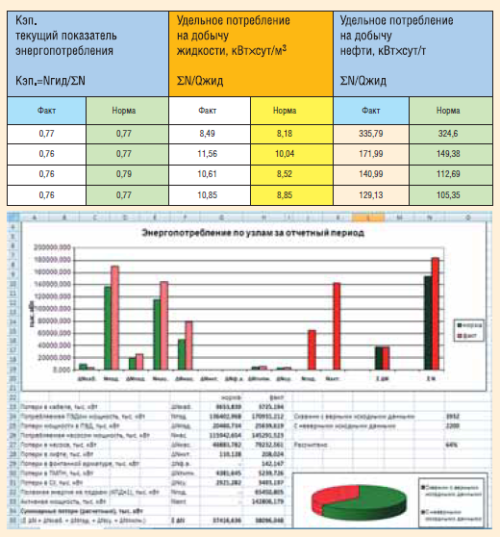

ФОРМИРОВАНИЕ ИТОГОВОГО ОТЧЕТА

При расчетах автоматически определяется фактическое энергопотребление и энергопотребление при использовании «нормированного» оборудования. Полученные в ходе расчета показатели выводятся в итоговый отчет и размещаются в столбцах с подзаголовком «норма» в соответствующем названии: например,«мощность электродвигателя, норма».

Энергетическая эффективность работы оборудования в скважине определяется разностью фактических и нормированных затрат энергии (в час и в сутки) на подъем пластовой жидкости; разностью и отношением фактического и нормированного коэффициентов энергопотребления; разностью удельных расходов энергии на добычу единицы продукции при фактическом и нормированном расходовании энергии.

По желанию оператора кроме общего итогового отчета можно получить различные распечатки: расчет потерь в кабельных линиях, в колоннах НКТ, в ПЭД и т. — для любой выборки по скважинам.

Таким образом, разработанные модель и программа сравнительного анализа потребления электроэнергии при эксплуатации скважинных насосных установок позволяют оценить потенциал снижения энергопотребления при их эксплуатации и определять первоочередные объекты оптимизации работы системы «пласт — скважина — насосная установка» с точки зрения энергоэффективности. Важно, что в системе бенчмаркинга используются удельные показатели, позволяющие сравнивать показатели энергоэффективности разных установок в разных условиях эксплуатации.

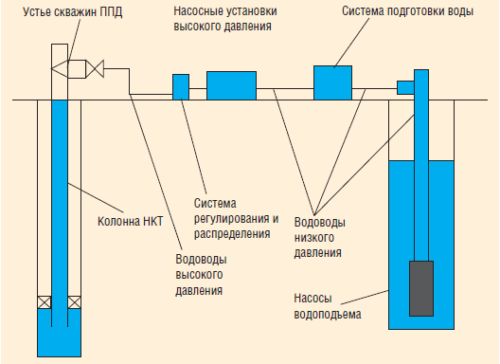

Рис. Основные узлы потерь энергии в системе ППД

СИСТЕМА ППД

На систему ППД приходится до трети всей потребляемой энергии при добыче нефти (рис. К основным узлам потерь энергии в системах ППД относятся насосные установки, трубопроводные системы высокого и низкого давления, система подготовки воды, а также система регулирования и распределения воды по нагнетательным скважинам и высоконапорным водоводам (рис. 18). При рассмотрении вопросов снижения энергопотребления при добыче нефти эти узлы необходимо принимать во внимание в первую очередь.

Рис. Насосные установки системы ППД

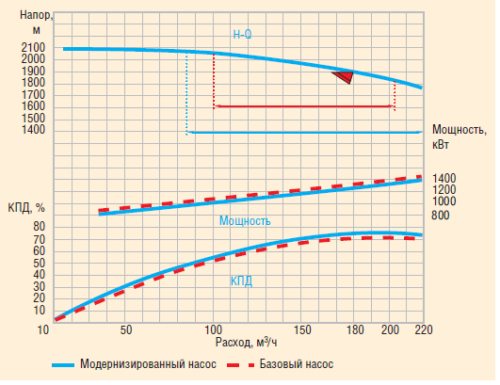

Рис. Характеристика насоса ЦНС180

Насосные установки для ППД серии ЦНС сегодня довольно широко распространены. Их конструкция предусматривает возможность модернизации (рис. 19). КПД насосов серии ЦНС-180 при работе в оптимальном режиме или близком к нему составляет 72–73% (рис. 20). КПД более новых насосных установок находится в пределах 80–84%. Следует отметить, что сегодня выпускается широкая гамма серии ЦНС: ЦНС-30, 40, 60, 90,120,180, 240 и т. Эффективность работы каждой модели насоса в значительной степени определяется правильностью подбора к конкретным скважинным условиям.

В настоящее время также применяются насосы системы ППД, размещаемые непосредственно в нефтяной или нагнетательной скважине, благодаря чему в систему подается «родная» пластовая вода. Вместе с тем КПД таких установок ниже по сравнению с насосами типа ЦНС.

Кроме того, для ППД могут применяться шурфовые насосы с наземным или погружным электроприводом. В этом случае скважина и шурф могут использоваться не только как источник, но и как система накопления воды, что важно, например, при остановке насосов и снижении подачи.

Чтобы изменить уровень подачи жидкости в систему ППД, можно действовать двумя путями. Первый заключается в применении штуцирования или дросселирования — процессов, которые сопровождаются дополнительными затратами энергии и нагревом окружающей среды. Второй путь подразумевает применение мощных высоковольтных СУ и системы частотного регулирования. В этом случае необходимые параметры обеспечиваются практически без снижения КПД, однако работа СУ требует состыковки с существующей системой энергоснабжения, в частности установки сетевых фильтров. Мощность, которая обычно теряется при переходе от штуцирования или дросселирования к применению СУ, можно использовать. Так, для одного агрегата ЦНС-180 можно сэкономить от 120 до 500 кВт. Дополнительно увеличить энергоэффективность существующей системы ППД можно, применяя на нагнетательных линиях недогруженных насосных установок специальные водяные турбины для выработки энергии.

При работе системы ППД потери энергии в трубопроводах высокого давления могут достигать значительных величин.

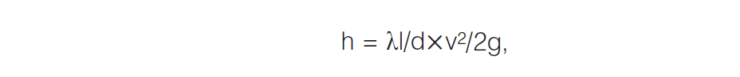

Потери напора в трубопроводе можно рассчитать по формуле:

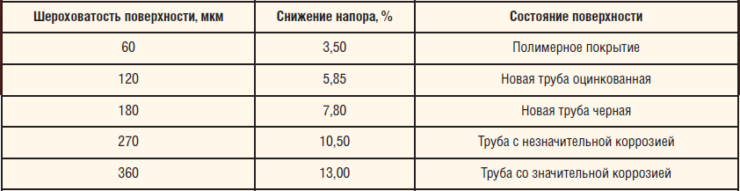

где λ = 0,02÷0,045 — коэффициент гидравлических сопротивлений, величина которого зависит от шероховатости и режима движения жидкости (число Рейнольдса); l, d — соответственно длина и внутренний диаметр трубы водовода; v — скорость движения жидкости.

При увеличении шероховатости с 60 до 180 мкм наблюдается снижение напора более чем в два раза (табл. Уменьшить потери можно путем снижения шероховатости трубопроводов и соответственно уменьшения коэффициента гидравлического сопротивления.

Трубопроводы системы ППД

СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ И ГАЗА

Большая часть энергии в системе сбора и подготовки нефти расходуется на установки очистки пластовой воды, подготовки нефти, ГКС, а также установки термохимического обезвоживания и обессоливания нефти. Основными узлами потерь энергии при сборе и подготовке нефти выступают насосно-компрессорное оборудование, подогреватели-охладители, парогенераторы и трубопроводные системы.

Для наглядности масштабов и эффективности расхода электроэнергии системой сбора и подготовки нефти приведем некоторые цифры. Подпорные насосы 8НДв с подачей 500 м3/ч и напором 67 м приводятся в действие электродвигателями во взрывобезопасном исполнении мощностью 160 кВт. Основной насос НК-560/335-300 характеризуется подачей 335 м3/ч при напоре 300 м. Мощность приводного электродвигателя может составлять до 450 кВт. В ДНС на крупных месторождениях может насчитываться до 10 таких насосов.

Значительное количество энергии расходуется и в компрессорной. По назначению компрессоры подразделяют на две группы:

Мощность приводного двигателя составляет от 64 до 350 кВт. Мультифазный насос типа A3 2ВВ 63/25 обеспечивает перекачку водонефтяных эмульсий с содержанием газа до 90%, с концентрацией сероводорода в газе до 2%, максимальным содержанием механических частиц 0,02%, и температурой перекачиваемой среды от 5 до 80°С. Подача ГЖС составляет 63–100 м3/ч, давление насоса — до 2 МПа, максимальное давление на приеме — до 2,5 МПа, мощность электродвигателя — 110 кВт. При этом надо отметить, что при увеличении содержания свободного газа в ГЖС до 30–40% КПД мультифазного насоса падает до 20%.

Показать выдержки из обсуждения

ВЫДЕРЖКИ ИЗ ОБСУЖДЕНИЯ

Вопрос: Владимир Николаевич, насколько надежен механизм расчета фактического энергопотребления на основе технологического режима работы скважин? Есть ли у вас какая-то дополнительная методика для проверки полученных данных?

Владимир Ивановский: Параметры, полученные при расчете с помощью этого инструмента, обычно характеризуются высокой точностью, но порой бывают и ошибки. К примеру, был случай, когда при расчете мы получили КПД установки, равный 120%. Поэтому данные, безусловно, нуждаются в проверке. Методика проверки достаточно проста, она предусматривает определение энергопотребления в каждом из узлов исходя из значений дебита, динамического уровня, других параметров скважины, а также потерь энергии в каждом из узлов установки. В случае если полученные таким путем данные совпадают с данными, рассчитанными на основе технологического режима работы скважин, то их можно считать верными.

Вопрос: Вы упомянули о возможностях передачи электроэнергии по одножильному кабелю. Кто выступает производителем такого кабеля?

: Институт космических технологий (Москва). В начале 2011 года он вышел на РГУ нефти и газа с предложением протестировать одножильный кабель.

Вопрос: Когда планируется провести стендовые испытания одножильного кабеля?

: Мы хотим испытать его в течение лета 2011 года на стендах РГУ. Если ожидания оправдаются, будем искать возможности для ОПИ.

Вопрос: Учитываете ли вы влияние гармоник при расчете потерь электроэнергии?

: Нет, пока не учитываем. Одна из причин этого состоит в отсутствии единого мнения относительно масштабов этого влияния.

Вопрос: В каких случаях энергоэффективный дизайн может приводить к снижению НнО?

: Таких случаев много. Один из примеров — небольшой по мощности, но с высоким напряжением двигатель, при эксплуатации которого резко повышается риск пробоя кабеля и соответственно отказа.

Вопрос: Все-таки какой показатель для вас служит первым и главным критерием энергоэффективности нефтедобычи?

: Удельное потребление электроэнергии на подъем единицы продукции — жидкости или нефти.

Вопрос: А какой показатель второй по значимости?

: Отношение полезной мощности процесса к мощности подводимой электроэнергии.

Вопрос: При эксплуатации скважины в периодическом режиме необходимо подобрать типоразмер насосной установки и длительность цикла (суммарное время накопления и отбора). На основе каких критериев может осуществляться подбор данных параметров?

: Критериями могут служить снижение затрат энергии, достижение максимального дебита по данной скважине, оптимизация режима работы скважины, а также экономические показатели (например, стоимость насосной установки). Необходимо принимать во внимание и критерии чисто технического характера. Так, в зимний период при обводненности скважины до 70% время накопления не должно превышать 20 минут, а при обводненности 90% оно должно составлять не более 5 минут.