Нередко считают, что задача повышения энергоэффективности актуальна в основном для энергоемких отраслей промышленности — горно-металлургической, нефтеперерабатывающей, химической и т. Однако предприятия, ключевым технологическим процессом которых является металлообработка, также могут получить впечатляющую экономию, реализуя программы по сбережению энергоресурсов. Главное условие успеха — качественный анализ ситуации на каждом конкретном предприятии с учетом отраслевой специфики.

У экономии — хороший потенциал

Высокая энергоемкость — проблема, характерная для российской промышленности в целом (и предприятия машиностроительной, судостроительной и станкостроительной отрасли — не исключение). Так в государственной федеральной программе по повышению энергоэффективности на период до 2020 года отмечается, что энергоемкость ВВП России в 2,5 раза выше среднемирового уровня и в 2,5–3,5 раза выше, чем в развитых странах.

Отчасти, такие показатели обусловлены климатическими условиями — российские заводы вынуждены тратить огромные средства на отопление производственных площадей. Однако холодный климат — не единственная и отнюдь не главная причина проблем. Большинство крупных предприятий было создано в середине ХХ века, и сегодня их здания, сооружения, электро- и теплосетевая инфраструктура имеют высокий уровень износа. Более того, много лет в нашей стране цены на энергоносители оставались достаточно низкими по сравнению с мировыми, соответственно, не было экономического стимула для внедрения сберегающих технологий. С увеличением тарифов и общим замедлением темпов роста экономики, задача повышения энергоэффективности вышла на первый план. Сегодня практически во всех отраслях сложилось понимание, что сокращение расходов на энергоресурсы — обязательное условие конкурентоспособности на российском и мировом рынке.

«Актуальность вопроса напрямую связана с объемом затрат предприятия на энергию, — говорит Вадим Сорокин, генеральный директор крупнейшей российской станкостроительной компании «СТАН». — У нас семь заводов в разных городах России. Возьмем, к примеру, Савеловский станкостроительный завод, который вошел в состав «СТАН» в конце прошлого года: потребление энергии на этом заводе обходится в 60 миллионов рублей в год! Сейчас разрабатываем план модернизации энергосистемы и понимаем, что потенциал экономии — примерно 30%».

Найти источники перерасхода

Чтобы оптимизировать потребление энергоресурсов на предприятии, прежде всего, необходимо понимать, где и каким образом они расходуются. Поэтому, как правило, первым шагом становится проведение энергообследования.

«Перед модернизацией необходимо проводить тщательный анализ потребления на всей технологической цепочке, — подчеркивает Михаил Саликов, директор по продажам подразделения «Сегменты» компании Eaton. — Это поможет руководству понять, насколько энергоёмок каждый из этапов производства и какие меры будут полезны в дальнейшем».

«Универсального пути повышения энергоэффективности не существует, необходимо отталкиваться от конкретной ситуации на каждом заводе, — уверен Вадим Сорокин. — Если взять наш Савеловский завод, то существенной экономии можно достичь за счет строительства собственных источников генерации энергии. Сейчас стоимость 1 кВт – 4,37 руб. , при использовании собственного источника этот показатель составит 1,88 руб. Но далеко не на всех семи заводах целесообразно строить собственную электростанцию. В Стерлитамаке, к примеру, стоимость электроэнергии составляет 2,88 руб. , поэтому там нам выгоднее модернизировать отдельные участки энергосистемы, а не менять ее полностью».

Проведение энергообследования можно поручить специализированной организации, специалисты которой имеют обширный опыт и необходимые технические средства, хорошо ориентируются в современных энергосберегающих технологиях и способах привлечения инвестиций для реализации проектов. Однако многие заводы предпочитают также создавать собственные отделы или постоянно действующие комиссии по повышению энергоэффективности, которые могут не только регулярно проводить внутренний аудит, но и рассматривать предложения рядовых сотрудников по сокращению потребления энергоресурсов. В результате на предприятии формируется банк идей. Каждую идею можно оценить с точки зрения стоимости реализации и получаемого результата. Оперируя такими коэффициентами эффективности мероприятий, проще формировать реально работающие программы по энергосбережению и защищать их перед акционерами компаний.

Первые шаги к экономии

В идеале на предприятии должна быть внедрена система энергоменеджмента, обеспечивающая организованное управление энергопотреблением. По оценкам экспертов, сам по себе запуск системы энергоменеджмента может дать до 5% экономии. Не менее важный компонент успеха — оснащение производственных подразделений приборами учета, благодаря которым можно контролировать потребление отдельных цехов и даже технологических установок. Очевидно, что наиболее энергоемкие участки должны оснащаться счетчиками в первую очередь и именно там учет должен быть максимально детализирован.

Крупные предприятия могут существенно сократить расходы на электроэнергию и за счет выхода на оптовый рынок электроэнергии и мощности, при условии построения автоматизированной системы коммерческого учета энергоресурсов, соответствующей требованиям ОРЭМ. Приборный учет позволяет планировать потребление, избегать пиков и выбирать оптимальные тарифные планы.

Экономии можно достичь и за счет модернизации системы освещения. К примеру, на уже упомянутом Савеловском заводе до 90% энергии шло не на освещение, а на нагрев лампы. Поэтому на предприятии лампы накаливания были заменены на светодиодные, которые при равном потреблении энергии дают в 3-4 раза больше света. Срок окупаемости таких ламп – 5-7 лет, но проработают они намного дольше (20-25 лет).

Вспомнить о НЕ электрической энергии

Традиционно наиболее мощными потребителями электроэнергии выступают высоконагруженные двигатели, насосы систем водоподготовки, технологическое оборудование литейных переделов. Если же говорить о металлообрабатывающих цехах, то основное производственное оборудование — металлорежущие станки, как правило, отнюдь не главный «виновник» перерасхода энергии. Направления оптимизации чаще связаны с сокращением потерь в системах электрораспределения и освещения. Также большой потенциал экономии, как правило, выявляется в отношении других энергоресурсов — тепла, воды, пара, сжатого воздуха, газа и т.

«Современные обрабатывающие центры в буквальном смысле объединяют в себе все достижения цивилизации, и, конечно, энергозатраты на работу таких станков в общей массе невелики, — отмечает Вадим Сорокин. — Основные потери возникают из-за старения сетей передачи тепловой и электрической энергии (большинство наших предприятий — флагманы советского станкостроения, построенные 50-100 лет назад). И главная задача — обновить сети, износ которых вкупе со старением передающих приборов, как раз и выливается в существенные затраты».

Крупным промышленным предприятиям средней полосы России есть смысл провести расчет экономической эффективности строительства собственной мини-котельной. Одно из преимуществ автономного источника тепла — возможность оперативно реагировать на изменение температуры окружающей среды, не допуская перерасхода и поддерживая стабильно комфортные условия для работы персонала и функционирования металлообрабатывающего оборудования. Также предприятия могут исследовать возможность вторичного использования технологического тепла, к примеру, от сталеплавильных печей литейного цеха (при его наличии).

От глубокого анализа — к грамотной организации

Очевидно, что самыми дешевыми, но при этом весьма эффективными остаются организационные меры. Можно построить современную котельную или установить самые экономичные отопительные приборы, но если за выехавшим из цеха грузовиком некому закрыть ворота, все тепло «вылетит в трубу». К сожалению, руководство на местах не всегда осознает важность мер по энергосбережению. Чтобы улучшить ситуацию, многие предприятия задумываются об изменении системы мотивации. Там, где размер премии начальника цеха и старшего мастера зависит не только от количества произведенных деталей, но и от показателей расхода энергоресурсов, отношение к вопросу кардинально меняется.

Результаты выполнения многих организационных мероприятий удобно контролировать с помощью автоматизированных систем учета энергоресурсов. При современном уровне развития информационных технологий ситуация, когда показания счетчиков необходимо снимать вручную, выглядит, по меньшей мере, странной. И дело не только в затратах рабочего времени ответственного персонала. Не имея автоматизированного учета, выдающего информацию о потреблении энергоресурсов в режиме реального времени, руководство предприятия может реагировать на перерасход только постфактум, устраняя причины или наказывая виновных. Когда данные поступают в режиме онлайн, появляется возможность управлять потреблением и предотвращать нежелательные ситуации, к примеру, избегать пиковых нагрузок, создающих риск аварий на сетях.

Современное программное обеспечение не только предоставляет актуальную информацию в удобной форме, но и помогает собирать статистику и анализировать данные. Благодаря этому, можно произвести нормирование удельных расходов на единицу выпускаемой продукции и преобразовать нормы в планы, за выполнением которых опять же будет следить система. Не менее полезно провести бенчмаркинг — сравнить собственный расход электроэнергии со средними показателями по отрасли, посмотреть, как отличается уровень потребления энергоресурсов на разных производственных площадках компании, в разных цехах и даже у дневной и ночной смены. Такие данные позволяют найти источники потерь и создать прозрачную систему стимулирования персонала за рациональное использование энергии.

Найти средства на энергоэффективные технологии

Удобным инструментом финансирования проектов модернизации и повышения энергоэффективности производства является энергосервисный контракт. Это бизнес-модель, предполагающая, что проекты реализуются за счет привлеченных средств энергосервисной компании, возврат которых происходит из экономии на энергоресурсах. Перед заключением контракта энергосервисная компания оценивает потенциал экономии на объекте и берет на себя обязательства по достижению целевых показателей. Такой подход избавляет заказчика от рисков и необходимости изымать деньги из оборота на реализацию мероприятий по повышению энергоэффективности.

Ряд компаний, в частности представители SchneiderElectric, отмечают, что российские потребители весьма заинтересованы в реализации программ, позволяющих сократить потребление энергоресурсов, и готовы реализовывать их как с использованием собственных средств, так и с привлечением заемных — по энергосервисным контрактам. В то же время по наблюдениям Михаила Саликова из Eaton, заказчики больше интересуются мерами по повышению надежности электроснабжения:

«Хотя в последние годы во многих отраслях промышленности наблюдается тенденция активного поиска способов оптимизации затрат и повышения энергоэффективности производства, основные инвестиции по-прежнему сосредоточены на поднятии уровня энергобезопасности, — говорит эксперт. — Зачастую удается совместить оба фактора и построить на объекте надёжную и продуманную систему распределения энергии, которая значительно повышает энергоэффективность производства. В качестве примера можно привести модернизацию машиностроительного завода группы компаний Danieli (один из крупнейших мировых поставщиков оборудования для металлургии) в Нижегородской области».

Взгляд в будущее

Мы попросили экспертов поделиться своими предположениями относительно перспектив и рассказать, стоит ли ожидать в ближайшие годы появления на рынке прорывных технологий, которые помогут предприятиям повысить энергоэффективность.

«На мировом рынке металлообрабатывающих производств появление революционных энергоэффективных технологий в ближайшее время вполне возможно, однако, в российском сегменте ситуация осложняется геополитической обстановкой, поэтому важно делать ставку на собственные технологии, — считает Павел Моряков, генеральный директор «Москабельмет», — На сегодняшний день, российские металлообрабатывающие предприятия уже активно внедряют новые технологии, разработанные отечественными учеными. Традиционные методы литья, обработки давлением, резания и сварки совершенствуются или уступают место принципиально новым методам обработки металла, таким как электроэрозионный метод, использование ультразвука, электрохимическая обработка. Благодаря инновациям в производстве снижается количество отходов при обработке и повышается энергоэффективность. Разработка инноваций спонсируется как частными, так и государственными организациями, есть возможность внедрять их в производство в кратчайшие сроки. Поэтому даже в современных непростых условиях металлообрабатывающие предприятия в России продолжают развиваться и оставаться конкурентоспособными».

Поскольку многие крупные предприятия отрасли стремятся достичь частичной или полной энергонезависимости, прорывом для них может стать совершенствование технологий малой генерации и использование возобновляемых источников энергии.

«Солнечные батареи — идеальный источник энергии с точки зрения того, что их эксплуатация практически бесплатна, нет затрат на ремонт и содержание, — отмечает Вадим Сорокин. — К тому же, на крышах производственных помещений есть огромные свободные площади для размещения фотоэлектрических панелей. Пока основная проблема альтернативных источников энергии — в высокой стоимости оборудования и отсутствии аккумуляторов высокой емкости. На мой взгляд, прорыв должен быть как раз в создании доступной технологии сохранения энергии. Надеюсь, что такая технология не заставит себя ждать. Основатель Tesla Motors строит гигантский завод по производству аккумуляторных батарей, которые, по заверениям разработчиков, позволят в разы улучшить ресурс пробега автомобиля без подзарядки при сохранении стоимости самого транспортного средства. Это значит, что батарея сможет накапливать большее количество энергии и эффективнее ее расходовать. Такая технология повлечет за собой бурное развитие не только рынка электрокаров, но и тех отраслей, где возможно использовать подобные батареи».

Польза в масштабах страны

Комплексный подход к реализации проектов по повышению энергоэффективности позволяет достичь результатов, которые на первый взгляд могут показаться слишком оптимистичными. Однако опыт многих предприятий уже доказал реалистичность весьма существенного сокращения потребления энергоресурсов и затрат по данной статье расходов (до 30-40 %). Снижая энергоемкость выпускаемой продукции, заводы повышают прибыльность и получают существенное преимущество в конкурентной борьбе. Кроме того, экономия энергоресурсов положительно сказывается на экономике страны и на экологической ситуации в целом. Не стоит забывать, что даже небольшая экономия в конечном потреблении дает примерно трехкратную экономию первичного топлива, с учетом КПД электростанций и количеством потерь в сетях.

Фото компании «СТАН»

«Белоруснефть» внедряет матричный преобразователь системы управления стендом станков-качалок

2022 15:06:23

Владислав СЫЧЕВИЧ

В «Белоруснефти» обновляют оборудование за счет энергосберегающих систем. Среди множества ноу-хау — матричный преобразователь системы управления стендом станков-качалок. Он выполняет функцию контроля и испытания станков-качалок под нагрузкой после их изготовления. Принцип работы этого устройства заключается в формировании для электродвигателя напряжения с заданной частотой.

Белорусские нефтяники задействуют как отечественные станки-качалки, так и зарубежные. Вместе с тем около шести лет назад основным производителем таких станков для добычи нефти штанговыми насосами стало производственное управление «Нефтебурсервис». В настоящее время на месторождениях черного золота эксплуатируется более 140 станков-качалок собственного производства. Они зарекомендовали себя как эффективное и надежное оборудование.

— Модернизированный привод станка-качалки может работать без использования дополнительных устройств и рекуперировать электроэнергию обратно в питающую сеть. Также он обладает высоким КПД, меньшим количеством компонентов, что увеличивает надежность и может использоваться в IT-сетях благодаря низкому уровню гармонических искажений, — рассказали на предприятии.

Плюсы от разработки отмечены уже на завершающей стадии сборки стенда испытания. Так, по данным специалистов, благодаря матричному преобразователю появились новые режимы работы — с высокой точностью остановки, а также подгонки противовесов для последующей балансировки.

Один из плюсов — фактическая экономия электроэнергии. Также появилась возможность осуществлять входной контроль закупаемых электродвигателей на энергоэффективность и виброскорость. От них напрямую зависит продолжительность безотказной работы подшипников электродвигателя.

Как заверили на предприятии, в целом поэтапно реализуемая программа по внедрению новой техники и прогрессивных технологий планомерно повышает эффективность работы компании.

Москва, 12 сен — ИА Neftegaz. 13-16 сентября 2022г. в Санкт-Петербурге в КВЦ ЭКСПОФОРУМ пройдет одно из самых востребованных мероприятий — международная выставка «Энергосбережение и энергоэффективность. Инновационные технологии и оборудование». Организатор — ВО ФАРЭКСПО.

Выставка «Энергосбережение и Энергоэффективность» является уникальным отраслевым проектом, который содействует комплексному решению проблем энергетики в промышленности и ЖКХ, инфраструктурного развития территорий, энерго- и экологической безопасности, где компании демонстрируют современные востребованные модели и новинки своей продукции в области энергетической эффективности и сбережения ресурсов.

Прогрессивные решения и технологии представят известные компании рынка:

- А-КОНТРАКТ — комплексные решения для нефтегазовой отрасли. Производство электроники для серверов, промышленных компьютеров, вычислительных комплексов, газоанализаторов, расходомеров, контроллеров АЗС и пр. Высокотехнологичное монтажное производство и инновационные технологии монтажа печатных плат для экстремальных условий эксплуатации. Содействие программе импортозамещения.

- НПП СЕНСОР — специализируется на разработке и изготовлении приборов, оборудования, средств измерений и систем контроля взрывоопасных сред для нефтегазовой, химической и других отраслей, занимает одну из лидирующих позиций на рынке систем измерения количества нефтепродуктов и СУГ, запорно-отсечной трубопроводной арматуры с дистанционным управлением.

- ООО АККОРД — производит металлорукава, криогенные и фторопластовые рукава, вакуумные шланги, вибровставки, емкости, ИТШЛ, фитинги, БАКТ, и другие изделия любой сложности по полному циклу производства. Контроль качества продукции проводится в лаборатории с аттестованным оборудованием. На производстве используется парк станков с ЧПУ, а также токарные, сверлильные и другие виды оборудования.

- ООО ПСКОВСКИЙ ТРАНСФОРМАТОРНЫЙ ЗАВОД — разработка, производство, продажа, сервис: стабилизаторы напряжения 1-3-фазные мощностью до 630 кВА; стабилизаторы высокоточные для частных домов, для промышленности, строительства, в т.ч. уличные; автотрансформаторы, повышающие и понижающие трансформаторы; промышленные дроссели и реакторы. Обладатель золотых медалей и дипломов за качество. 30 лет на рынке. Широкая дилерская сеть в России и СНГ.

- ООО Теплообмен — производитель теплообменных аппаратов, которые по своим потребительским свойствам и массогабаритным характеристикам на сегодня не имеют аналогов.

- ООО ФОТОН — разработка осветительного оборудования на основе светодиодных технологий. Изготовление как серийных светильников, так и систем освещения под требования заказчика. Продвижение выпускаемой продукции на российском рынке. Предоставляем своим клиентам возможность покупки осветительного оборудования в лизинг и по энергосервисным контрактам.

и другие.

Ежегодно выставку посещают делегации ГУП ТЭК Санкт-Петербург, ОАО «ТГК-1», ООО Петербургтеплоэнерго, ООО Международная Энергосберегающая Корпорация, SCHNEIDER ELECTRIC, представители группы компаний ОАО Газпром, Управления делами Президента РФ, Государственной Думы РФ, Общественной палаты РФ, ТЭК регионов России, некоммерческих ассоциаций и объединений, проектных и инжиниринговых компаний, промышленных предприятий, инвестиционных компаний и банков, специалисты городских и региональных ТПП, научно-исследовательских институтов, центров и другие.

XI Международный Конгресс ««Энергосбережение и энергоэффективность. IT Технологии. Энергобезопасность. Экология»» — главное мероприятие выставки Энергосбережение и энергоэффективность.

Проблемам энергетики в России сегодня посвящена пленарная сессия «Повышение энергоэффективности российской энергетики в современных условиях трансформации мировой энергетики», которая пройдёт 13 сентября.

14 сентября состоится круглый стол «Консолидация электросетевого комплекса РФ. Новые критерии и ответственность ТСО за надежность энергоснабжения. Новые условия доступности к электросетям и особенности присоединения отдельных групп потребителей». На круглом столе «Снижение углеродного следа и энергоэффективность для промышленных предприятий. Как превратить «зеленые» вызовы в возможности» обсудят такие вопросы как энергопереход и «зеленое» финансирование, перспективные технологии для устойчивого развития, климатическая повестка, успешный опыт ESG — трансформации. Также состоится научно-практическая конференция «Малая энергетика в сельском хозяйстве. Энергоэффективность. Экология».

15 сентября пройдёт сессия «Удаленные населенные пункты: энергоэффективность, IT технологии, экологичность».

Подробнее о семинарах и научных конференциях.

Выставка Энергосбережение и энергоэффективность. Инновационные технологии и оборудование» проходит совместно с международными выставками РОС-ГАЗ-ЭКСПО и КОТЛЫ И ГОРЕЛКИ в КВЦ ЭКПОФОРУМ в павильоне G.

Предоставление пресс-материалов и организация индивидуальных интервью:

Почернина Алёна (менеджер по маркетингу и рекламе): +7 (812) 718-35-37 доб. 657;

- Новости

- Адреса энергосбережения. ОАО Станкозавод «Красный борец»

Новости

Адреса энергосбережения. ОАО Станкозавод «Красный борец»Открытое акционерное общество Станкозавод «Красный борец» — одно из крупнейших предприятий в Республике Беларусь по производству прецизионного металлообрабатывающего оборудования. Сегодня основным направлением производственной деятельности оршанских станкостроителей наряду с серийно выпускаемой гаммой плоскошлифовальных и фрезерных станков является и выпуск специальных шлифовальных станков по заказам потребителей для выполнения конкретных операций в мелкосерийном, серийном и массовом производстве. Сообщает главный специалист инспекционно-энергетического отдела Витебского областного управления по надзору за рациональным использованием топливно-энергетических ресурсов Департамента по энергоэффективности Евгений Скоромный.

Основой стратегии конкурентоспособности продукции для завода является обеспечение качества выпускаемой продукции при снижении энергоемкости производства. Так, учитывая энергозатратный характер гальванического производства предприятия, было принято решение о замене двух ванн электрохимического цинкования на установку покрытия насыпью УПН-3, что и было реализовано в 2021 году.

В данной установке для нанесения покрытия на мелкие детали «насыпью» применен вращающийся барабан. Подвод тока к деталям осуществлен с помощью гибких катодных контактов, введенных внутрь барабана через осевые отверстия. Существенное влияние на качество цинкования оказывает перфорация стенок барабана, которая позволяет увеличить скорость обмена электролита внутри устройства. При вращении барабана (10-20 оборотов в минуту) происходит перемешивание деталей из наружного слоя и наоборот. Для лучшего перемешивания корпус выполнен шестигранной формы, соответственно, процесс цинкования происходит с переменной плотностью тока. Дополнительно была проведена замена двух физически устаревших тиристорных выпрямителей ВАКГ-З150 на менее энергоемкие выпрямители с промежуточным инвертором типа ВИЦ-ТПП-400. За период с 1 октября 2021 г. по 31 декабря 2021 г. экономия ТЭР получена в размере более 12 т у. при годовом экономическом эффекте 24,5 т у. За 1-й квартал 2022 года экономия составила порядка 6 т у. Работы по монтажу оборудования выполнены собственными силами предприятия. Капиталовложения в мероприятие осуществлялось из собственных средств, общая сумма затрат составила 44942 руб. Срок окупаемости мероприятия составит 3,5 года.

Давайте разберемся, каким образом сегодня многие производители не доводят до потенциального потребителя некоторые важные особенности своего оборудования. Когда такое происходит, потребитель после покупки станка по меньшей мере расстраивается, так как оборудование невозможно использовать в целях, для которых оно приобреталось.

О чём может умолчать производитель

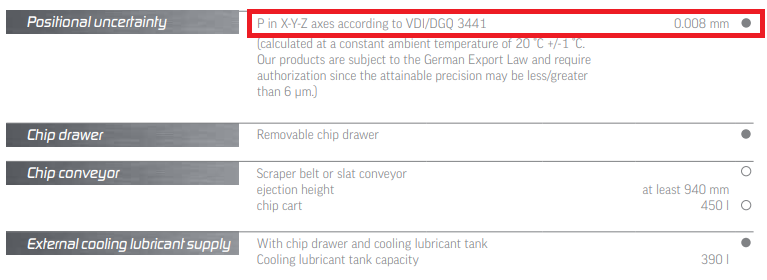

Точность позиционирования. Производитель не указывает стандарт измерения точности позиционирования.

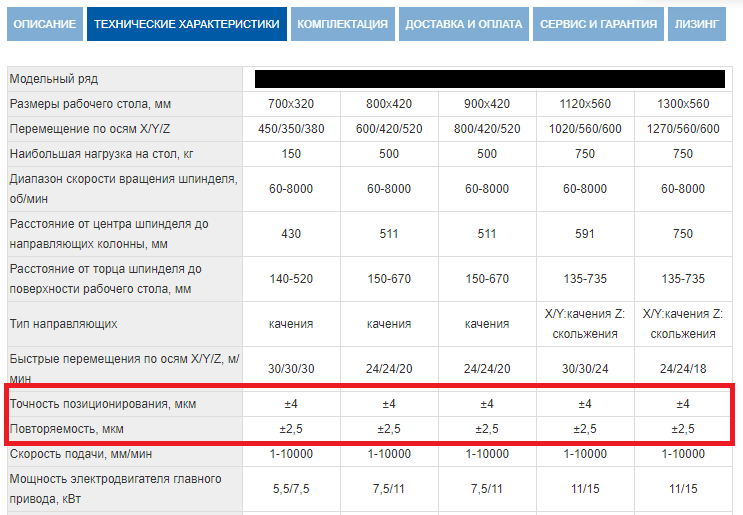

Вот типичный пример технических данных станка (встречается, в основном, у станков азиатского происхождения):

Обратите внимание, что в характеристиках станка не указан стандарт точности позиционирования.

Какая бывает точность и какие параметры на нее влияют, мы рассматриваем в отдельной статье. Здесь важно отметить, что каждый производитель должен предоставлять полные данные о том, в соответствии с каким стандартом была измерена/рассчитана точность позиционирования станка / исполнительного звена.

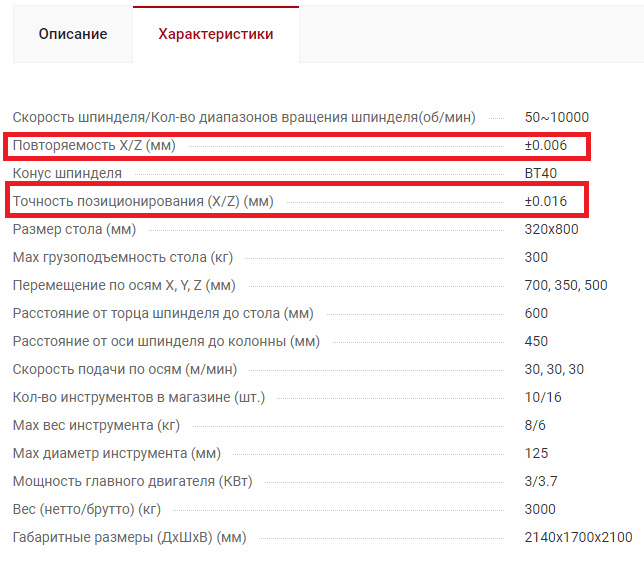

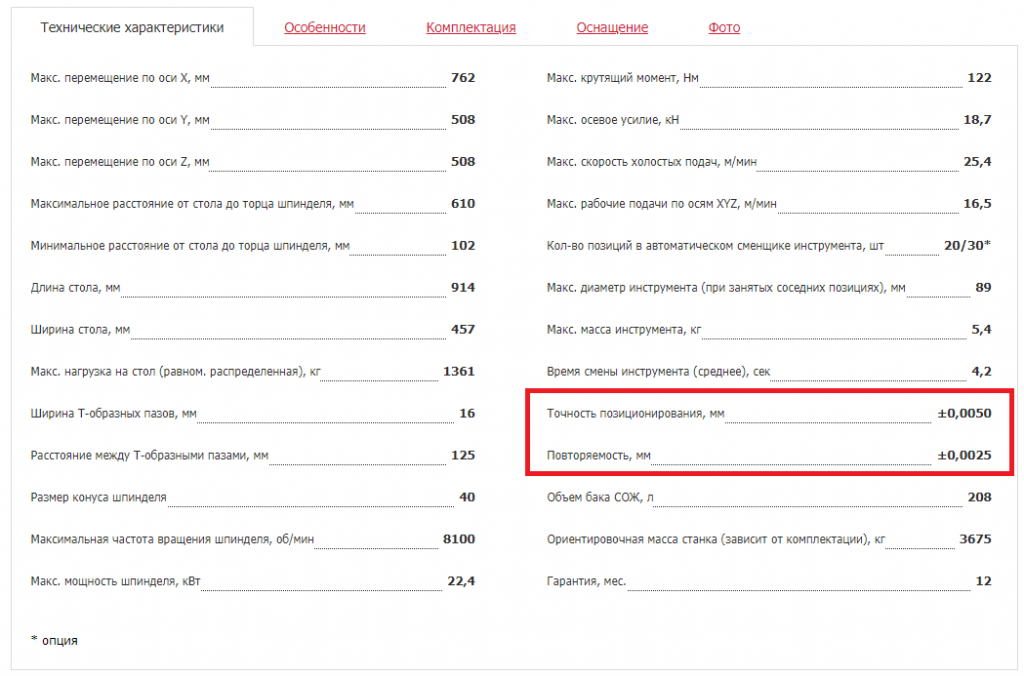

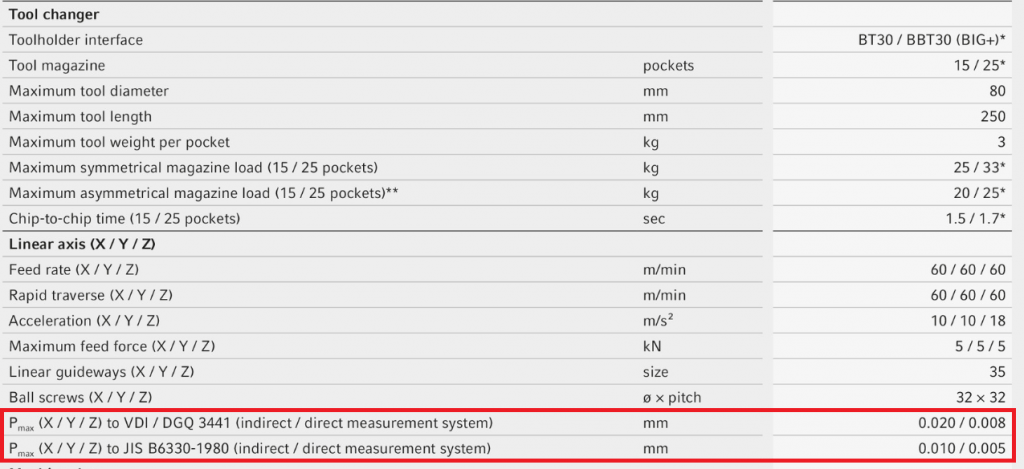

Для большей наглядности вот еще несколько примеров технических характеристик, в которых производители умолчали о стандарте точности позиционирования:

Вот пример характеристик от еще одного известного производителя:

А вот этот производитель «почти» указал какой стандарт, но сделал это некорректно (не указан номер стандарта, а также сами цифры вызывают вопросы – почему, читайте в нашей статье про точность):

К сожалению, еще остались производители, которые не указывают точность своего оборудования в принципе.

В результате мы, потребители не получаем от производителя объективные данные о реальной точности позиционирования оборудования. И если у вас имеется ответственная деталь для обработки с высокой точностью (такая задача, например, часто возникает при изготовлении штампов и пресс-форм), то вы имеете все шансы либо не попасть в поле допуска при обработке на таком станке, либо все же уложиться в допуски, но потратить при этом массу драгоценного времени. При этом возможности полноценного серийного изготовления такой детали на своем производстве у вас тоже не будет.

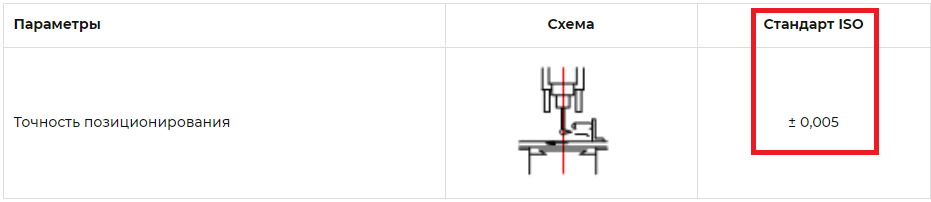

Но подобных трудностей можно избежать! Вот пример технических данных, в которых производитель сообщает потребителю данные по точности в полном объеме:

Или вот так:

Напомню, что когда вы сравниваете между собой по техническим данным 2-3 или более станков, точность является одним из важнейших параметров. В таких случаях крайне важно сравнивать сравнимое. Точность по VDI3441 — это не одно и то же со стандартом ISO230-2 (хотя эти методики очень похожи). Результаты измерения точности позиционирования будут разными при использовании различных методик измерения и расчетов.

- Если вам говорят, что этот станок имеет точность 1 микрон (что очень маловероятно в станках токарной и фрезерной групп), уточните о каком стандарте идет речь.

- Сравнивайте величины точности позиционирования, полученные по методике одного и того же стандарта (JIS сравнивайте с JIS, ISO с ISO, а VDI с VDI и т.д.)

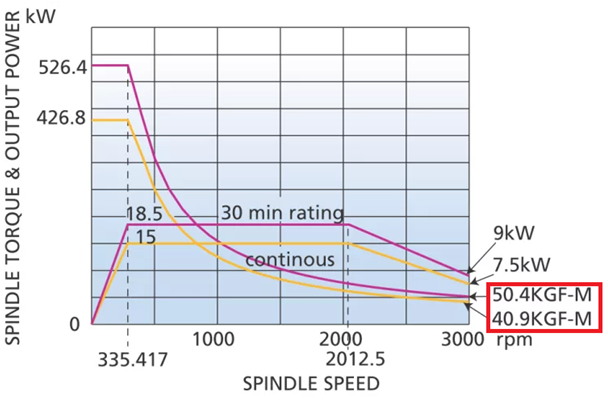

Мощность и крутящий момент указывают без уточнения, на каком режиме работы эти величины получены.

Подробнее эти параметры рассматриваются в статье про выбор шпинделей.

В этом случае замысел поставщика заключается в том, чтобы показать доверчивому конечному пользователю заведомо бо́льшие цифры по мощности или крутящему моменту на шпинделе (важнейшая характеристика), и таким образом склонить выбор покупателя в свою сторону. При этом далеко не всегда производитель указывает, что указанные в каталоге величины – это ПИКОВЫЕ показатели шпинделя, а не рабочие. Работать на таких режимах и с такими нагрузками станок может только очень непродолжительное время (в лучшем случае, шпиндель просто остановится).

Когда продавец заявляет, что на станке очень хороший и мощный шпиндель с отличными параметрами, обязательно уточняйте, на каких режимах получены эти величины (это пиковые показатели или это показатели, как минимум, при постоянном режиме работы).

Чтобы отвлечь внимание пользователя, производители могут указывать характеристики оборудования, непривычные европейскому потребителю.

Потребителю приходится самостоятельно переводить эти важнейшие характеристики станка в привычные и понятные единицы измерения. (В приведённом примере 1 килограмм-силы-метр = 9. 80665 ньютон-метров).

Сравнивайте показатели станка, выраженные в одинаковой системе измерений (приводите к единой, где это необходимо).

Сокрытие данных или их маскировка

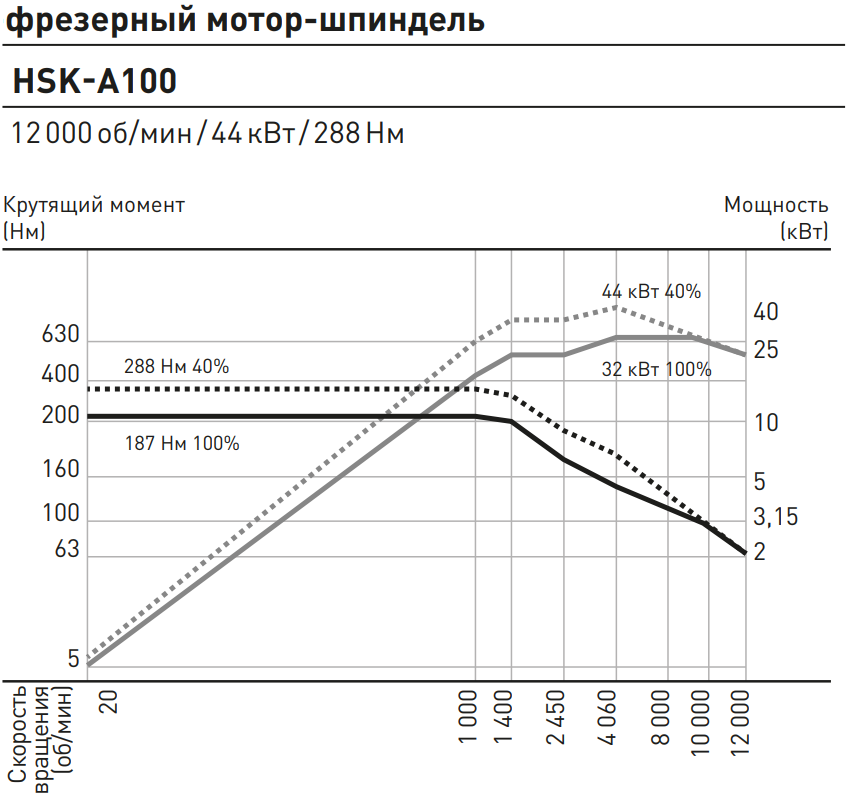

Наиболее частый прием, который используется в отрасли – это НЕ предоставление полноценной диаграммы «ЧАСТОТА ВРАЩЕНИЯ двигателя – МОЩНОСТЬ – КРУТЯЩИЙ МОМЕНТ».

На рисунке ниже пример этой диаграммы. Именно её многие производители и поставщики тщательно скрывают (на диаграмме сплошная линия — это работа в постоянном режиме работы — 100% времени, а пунктирная – работа при повышенных нагрузках — 4 минуты из 10).

Как читать, интерпретировать и использовать эту диаграмму на практике мы рассматриваем в другой нашей статье. Такие диаграммы позволяют конечному пользователю оборудования понять, сможет ли он на конкретном станке достичь режимов резания, необходимых для производительной обработки своих деталей.

Часто конечный потребитель, будучи очарован привлекательной ценой станка и вежливостью менеджеров по продажам, покупает станок, не подозревая, что указанные в каталоге величины мощности и крутящего момента не соответствуют ожиданиям. Такой станок не справляется с простой обработкой конструкционной стали на средних режимах резания и не обеспечивает требуемую производительность. Нередко даже старый станочный парк, работая на определенных режимах резания справляется с задачей лучше, несмотря на свой возраст, износ и более скромные технические параметры.

Сокрытие реального энергопотребления

Некоторые производители прячут этот параметр совершенно сознательно, так как используют устаревшие технологии станкостроения и энергоэффективность их станков оставляет желать лучшего. Например, некоторые типы направляющих скольжения без специального ухода способны заметно увеличить ежемесячный счет за потребляемую электроэнергию. Если таких станков целый парк, перерасход электроэнергии может достигать внушительных величин.

Это отдельная тема. В последнее время многие продавцы оборудования позаимствовали условия гарантии у автобизнеса.

При таком подходе гарантия распространяется, например, только на шпиндель, или только на ЧПУ, или только на направляющие. В каждом подобном случае варианты могут быть свои. Между тем в станкостроительной отрасли принято давать гарантию 12 месяцев на всё, кроме быстроизнашивающихся частей, таких как скребки, фильтры, некоторые уплотнения и т.

Заметим, что почти каждый производитель оборудования за дополнительную плату готов расширить гарантию. Стоимость продления гарантии на 6 месяцев составляет обычно 1–3% от стоимости оборудования.

- При приобретении станка обязательно уточняйте, на что именно распространяется гарантия — на отдельные узлы (на какие) или на станок в целом.

- Обратите внимание, как формулируются условия гарантии в договоре. В частности проанализируйте, какие случаи признаются гарантийными, а какие нет.

Если вы подбираете оборудование и сомневаетесь в корректности технических характеристик, указанных в его описании, или в принципе затрудняетесь с выбором того или иного оборудования, специалисты нашего Центра Инженерно-Технологической Поддержки помогут вам принять обоснованное решение.

Контроль энергоэффективности

Управлять процессом энергопотребления на предприятии помогает мониторинг оборудования. Только зная объем и направление потребления ресурса, можно управлять его потоками. Выявить агрегат, который нуждается в электропитании, позволяют средства контроля энергоэффективности станков. Они собраны в единую систему мониторинга АИС «Диспетчер».

В ней вы сможете в режиме реального времени производить контроль потребляемой активной и полной мощности трёхфазной электрической сети для каждой единицы подключённого оборудования.

Система мониторинга отдельно учитывает потребляемую электроэнергию, когда оборудование работает по программе, обрабатывает деталь и простаивает. В результате в АИС «Диспетчер» накапливаются данные для расчёта всех необходимых показателей, характеризующих эффективность потребления электроэнергии на предприятии. Его выполняют согласно ГОСТ 54430-2011 и другим документам. Все показатели можно рассчитать как для предприятия в целом, так и для любого подразделения, оборудования или работника за выбранный период:

- смена;

- сутки;

- месяц;

- год;

- произвольный временной промежуток.

Какие задачи решает контроль энергопотребления

Контроль энергоэффективности станков направлен на сбор и консолидацию данных о затратах на энергоресурсы.

Потери могут возникать из-за:

- сбоев аппаратуры;

- неправильной организации производственной линии;

- неучтенных нагрузок;

- неудачно спланированного расписания;

- работы мощной техники во время пикового энергопотребления.

При обработке данных фиксируют и учитывают режимы работы станков, условия их запуска. Это дает широкие возможности для аналитики и помогает улучшать технологические операции.

Кому и зачем нужен контроль энергопотребления

Чтобы быстро управлять процессами, повышать ответственность работников, контролировать выполнение плана, увеличивать эффективность предприятия.

Руководителям отделов снабжения

Помогает оперативно реагировать на запросы ресурсов, анализировать эффективность эксплуатации техники, и быстро ее повышать.

Для контроля поставок, потоков энергии, планирования ее потребления.

Отделу расчета заработной платы

Даёт возможность отслеживать продуктивность сотрудников, их работу в режиме реального времени. Это позволяет менять по необходимости график работы отделов, цехов.

Возможности системы мониторинга энергоэффективности оборудования

Данные о сигналах представляют и анализируют в виде таблиц и графиков.

Позволяет получать достоверные данные. На их основе ответственные лица могут принимать решения, направленные на экономию ресурсов и улучшение качества продукции.

Отслеживание аналоговых сигналов от станков

Ведение отчетности и статистики

Результаты внедрения системы «Диспетчер»

Расходы на электроэнергию ниже на 3%.

Определение источников потерь

Легко выяснить, какая техника и в какое время потребляет энергоресурс.

Планирование на основании мониторинга энергопотребления

Можно проводить с учетом реальных затрат.

повышение производительности оборудования

Группа компаний «Параллель» — производитель крепежных изделий: болтов, шпилек, гаек, анкерных изделий, заклепок и т. Предприятие так же изготавливает инструмент для производства крепежа. Располагается на территории завода «Северсталь-Метиз».

повышение эффективности производства

Cистема Диспетчер, внедренная на предприятие «Курскрезинотехника», сделала производство прозрачным, помогла увеличить эффективность на 20% и сократить количество брака.

годовой прирост выручки

Внедренная на предприятиях ПАО «Магнитогорский металлургический комбинат» система мониторинга Диспетчер выявила 3 300 станкочасов в месяц резервного машинного времени и увеличила выручку на 90 миллионов рублей за год.

увеличение работы оборудования

Разработчики Диспетчер обеспечили возможность подключения системы к любому промышленному оборудованию, выстроив очень простую и логичную структуру мониторинга. Информация со станков поступает на терминал ТВВ-10, далее вся собранная информация о работе оборудования поступает на сервер, в сразу после этого на клиентские места.

повышение коэффициента загрузки

Предприятие отличается различной организацией производств (основное, инструментальное, нестандартного оборудования) и различной продолжительностью цикла изготовления конечных изделий. После нескольких месяцев мониторинга можно было уверенно говорить, что коэффициент загрузки оборудования повысился на 10–15%.

Мониторинг станков с ЧПУ для оптимизации производительности на вашем заводе

Первая задача, которая возникает в действующем производстве — это создание условий для максимально эффективного использования оборудования. Диспетчер позволяет оценить реальную загрузку, которая в свою очередь указывает на узкие места технологических цепочек, перегрузку. Это дает возможность объективно формулировать направления технического развития. Классификация простоев помогает оценить реальные потери рабочего времени, производственных ресурсов и определить ответственные службы и ответственных работников за указанные потери.

Вопросы и ответы

На нашем предприятии вся техника загружена, процесс отлажен. Зачем проводить мониторинг?

Системы аналитики на базе бумажных отчетов и таблиц Excel часто недостоверны. Сбор данных в режиме реального времени покажет, что загрузка неполная, а у производства есть резерв мощности. Если направить его на выполнение дополнительных заказов, вырастет выручка компании.

Если рабочие включают станок «вхолостую», не обрабатывая деталь, это можно отследить?

Да, это можно выявить по следующим показателям:

Мониторинг станков поможет своевременно выполнять заказы, с которым предприятие не справляется из-за нехватки ресурсов?

Система мониторинга решит эту задачу. Она поставляет данные модулю управления в режиме реального времени. Поэтому в любой момент доступна информация о загрузке и простоях с указанием деталей. При инцидентах срабатывают оповещения. Все это позволит быстро устранить проблемы в работе техники, продлить период ее работы, сократить простои, повысить производительность.

Выпуск половины всех видов основных стройматериалов на 70–100% зависит от оборудования из Европы и США, оценили российские производители. Если не найти им замену, то через пять лет рынок может столкнуться с дефицитом, считают они

Читать в полной версии

Производство половины всех видов стройматериалов в России зависит от импортного оборудования на 70% и более. Это следует из совместного исследования Национального объединения производителей строительных материалов и строительной индустрии (НОПСМ, объединяет крупнейших российских производителей стройматериалов) и аналитического центра промышленности стройматериалов СМПРО. Презентацию результатов исследования РБК предоставили в НОПСМ.

Исследование основано на опросе 25 ассоциаций производителей стройматериалов, которые, в свою очередь, собирали данные непосредственно у производителей, пояснил исполнительный директор НОПСМ Антон Солон. Таким образом, по его словам, удалось охватить основную долю рынка.

Зависимость от импортного оборудования при производстве некоторых видов стройматериалов действительно есть, признают в пресс-службе Минпромторга.

Какие стройматериалы больше всего зависят от импортных станков

Авторы исследования проанализировали производства основных видов стройматериалов, — от цемента и арматуры до потолков и красок, всего в исследование вошли 26 позиций. Зависимость от импортного оборудования 11 из них оказалась на уровне около 100%. Среди материалов, которые полностью производятся на иностранном оборудовании, — кирпич, плитка и керамогранит, сантехническая керамика, саморезы, герметики, газобетон и другие. Кроме того, на 90% зависят от импортного оборудования производители строительной химии, на 80% — сухих смесей, на 70% — минеральной изоляции. Производства остальных стройматериалов также существенно зависят от импортного оборудования, говорится в исследовании. Это преимущественно западное оборудование — из стран Европы и США, уточнил Солон.

Кроме зависимости от импортного оборудования в НОПСМ и СМПРО проанализировали ввоз различных стройматериалов в Россию. Самой большой доля импорта оказалась у фасадной клинкерной плитки (97%), саморезов и фасадного крепежа (85%), а также клеев и герметиков (80%). Доля импорта в составе строительных материалов в целом составляет лишь около 4%, говорят в Минпромторге.

При производстве стройматериалов в России есть также зависимость от импортного сырья, свидетельствует исследование. Например, около 85% цветных пигментов в производстве красок привозится из-за границы, для монтажных пен нужно около 80% импортного сырья — это как компоненты для самой пены, так и фурнитура для аэрозольных баллонов.

Как зависимость от импортного оборудования повлияет на отрасль

Практически вся современная индустрия строительных материалов создана в последние 15–20 лет на западном оборудовании и западных комплектующих, они экологичные, энергоэффективные, дают низкую стоимость продукции, говорит исполнительный директор СМПРО Евгений Высоцкий. Советское машиностроение в этой области практически полностью прекратило существование, средства производства «ушли в утиль», потому что спроса на них не было, добавляет он. Зависимость от импортного оборудования в сфере производства стройматериалов — «колоссальная», согласен Александр Акимов, исполнительный директор ассоциации «Безопасность и качество» (объединяет почти 3,5 тыс. организаций, работающих в сфере строительства, ЖКХ, производства стройматериалов и оборудования). «Сейчас оборудование функционирует, есть его чертежи, но производить даже по образцам мы пока не можем», — говорит он.

Высокая зависимость от западных станков начнет ощущаться уже в этом году, а проблемы, связанные с ней, будут «нарастать валом», уверен Солон. При сохранении текущей ситуации через полгода-год из-за невозможности замены деталей начнет сокращаться производство и снижаться качество выпускаемой продукции, предупреждает Высоцкий.

Если не принимать никаких мер, то уже в 2025–2026 годах рынок почувствует острый дефицит стройматериалов, считает Акимов. «Через пять лет он будет критическим. Реализация национальных проектов и достижение плановых показателей окажутся под угрозой», — опасается Акимов. О том, что ситуация станет критичной в перспективе пяти лет, говорят и в НОПСМ. «Оборудование начнет выходить из эксплуатации, заместить его будет нечем. Это относится ко всей цепочке производства практически в каждой подотрасли, начиная от карьерной техники и заканчивая упаковкой продукции», — перечисляет Высоцкий.

Сейчас из-за санкций, наложенных на Россию после начала военных действий на Украине 24 февраля, уже осложнены поставки комплектующих для обновления станков, а также их обслуживание. Современные производства, как правило, оснащены высокотехнологичным оборудованием, которое может диагностироваться дистанционно, без выезда специалистов из-за рубежа, поясняет Солон. Из-за того что западные компании отказываются обслуживать производственное оборудование в России, специальные датчики, предназначенные для удаленного контроля, будут извлекать из станков, и станки «перестанут быть умными», прогнозирует Солон. «Затем оборудование нужно будет перепрограммировать, чтобы его смогли обслуживать отечественные специалисты. У нас хорошие специалисты, и они смогут это сделать, но, если говорить объективно, это определенное варварство, потому что обслуживание этого оборудования было задумано не так», — заключает Солон.

Как производители предлагают решать проблемы

Сейчас производители стройматериалов ищут пути замены западного оборудования. В НОПСМ полагают, что может произойти его замещение оборудованием из Белоруссии, Ирана, Индии, Китая.

Поставка аналогов из Китая не решит проблем, поскольку у производителей из этой страны не всегда хватает компетенций по тому или иному виду оборудования, считает гендиректор компании «Технониколь» Владимир Марков. Сейчас проблема с оборудованием и приборами для управления технологическими процессами есть практически по всем видам строительной продукции, отмечает он. «Технониколь» в своем инжиниринговом центре старается импортозамещать отдельные комплектующие, говорит Марков. «Ведем переговоры с потенциальными производителями приборов и компонентов. Однако производство отечественных аналогов в среднем можем занять от трех до пяти лет», — оценивает он.

Технический директор «Rockwool Россия» Денис Романов указывает, что пока компания не столкнулась с проблемами обновления оборудования, но прогнозирует сложности с доступностью запасных частей по мере его износа. На срок жизни оборудования, по его словам, может повлиять качество технического обслуживания, которое выполняется с применением как отечественных, так и зарубежных материалов. «По зарубежным материалам идет активный поиск аналогов, прежде всего на азиатских рынках. В целом на рынке есть успешные примеры, когда зарубежные материалы локализуются и используются отечественные аналоги», — добавляет Романов.

По словам Высоцкого, для решения проблемы зависимости от импорта необходимы «системные решения от государства», которые должны затронуть как налаживание собственного производства станков, так и развитие образования в этой области. «Сейчас у нас есть два-три года, за которые мы должны оценить возможности существующих производственных площадок и создать материально-техническую базу для производителей станкостроения и машиностроения», — говорит Акимов. Он также отмечает, что необходимо упростить процедуру ввоза комплектующих, обнулив таможенные пошлины, чтобы «создать критическую массу запасных частей» и поддерживать производителей оборудования, предоставляя им льготы и субсидии.

В пресс-службе Минпромторга считают, что решением может стать наращивание производственных возможностей российских производителей оборудования и техники, а также переориентация потребительского спроса на Азиатский регион. В министерстве также подчеркивают, что создатели проектов по производству спецтехники и компонентов к ней могут рассчитывать на льготные кредиты Фонда развития промышленности, а Минпромторг компенсирует затраты предприятий на научные исследования и разработки при реализации инвестпроектов по выпуску машин и оборудования, в том числе и для производства строительных материалов.