- Чем пользователю помогает функция Hot Start

- Горячий старт — что это и зачем он нужен

- Почему следует обращаться именно к нам

- Оценка эффективности сварочных процессов

- Оценка энергетической эффективности процессов сварки

- Сканер механических напряжений «Stressvision Antistress»

- Метод клеевого соединения

- Соединяем корпус тефлоновой пластиной

- Электромагнитная сварка корпуса

- Экологическая и экономическая устойчивость

- Снижение остаточных сварочных напряжений методом ультразвуковой ударной обработки. Технологический комплекс «ШМЕЛЬ»

- Преимущества и недостатки сварки трением

- Лазерная сварка

- Установка низкочастотной виброобработки ВТУ-02МП

- Технология сварки трением

- Потенциал энергосбережения при производстве сварочных работ

- Эффект от мониторинга

- Области применения сварки трением

- Оборудование для сварки металла трением

- СВАРОЧНЫЕ КОНТРОЛЛЕРЫ

- Ультразвуковой метод сварки

- Сварка трением

- Сварщик

- Вибрационная сварка

- Преимущества метода низкочастотной виброобработки (НВО)

- Режимы сварки

- ТЕОРИЯ сварочных процессов

- Снимаемые параметры

- Возможные состояния, снимаемые автоматически

- ВЫВОДЫ

- Разработки ООО «МАГНИТ плюс»

Чем пользователю помогает функция Hot Start

С помощью горячего старта вы без проблем сможете поджечь плохие или слегка отсыревшие электроды. Будет полезна она и при работе с металлом, покрытым ржавчиной, а также при подключении сварочного аппарата к сети с не очень хорошим напряжением.

Если вы решили купить сварочный аппарат с функцией hot start, то неплохим вариантом будет инвертор с регулировкой процента увеличения тока. Чтобы заказать оборудование для сварки по низким ценам, вы всегда можете заглянуть в каталог нашего интернет-магазина. Мы предлагаем инверторы с официальной гарантией производителя по самым приятным ценам. Обращайтесь!

Горячий старт — что это и зачем он нужен

Функция горячего старта подразумевает под собой временное увеличение сварочного тока в тот момент, когда электрод касается свариваемой поверхности. Так, например, если на инверторе установлено 130 А, то в начале сварки этот показатель может быть увеличен на 10–100%. если в выбранном сварочном аппарате есть функционал hot start, то ток в начале работы кратковременно, буквально на секунды увеличивается, а потом снова возвращается к установленным параметрам. Благодаря этому значительно упрощается процесс начала сварки.

Важно отметить, что процент возрастания показателя тока зависит конкретно от производителя инвертора. В некоторых инверторах он не регулируется, в других можно производить тонкие настройки самостоятельно. Учитывать этот нюанс необходимо специалистам, работающим с очень тонкими металлами. Иначе велика вероятность возникновения прожогов.

Продолжаем разбираться с технологиями производства герметичных корпусов для электроники. В этот раз сфокусируемся на склейке и сварке, которая используется для производства блоков питания, наушников, USB-флешек и других неразборных устройств с защитой от пыли и воды.

Рассмотрим пять типов сварки: горячей плитой, электромагнитной индукцией, вибрацией, ультразвуком и лазером. Это будет интересно не только инженерам и технологам. 🙂

Напомним, что в первой части мы на примере своих инженерных разработок объясняли, как работают самые популярные методы герметизации: уплотнители и литье — многокомпонентное и переформовка (overmolding). А в этот раз в конце будет сводная таблица всех методов — в помощь читателям, которые хотят выбрать оптимальную технологию производства для своего hardware-проекта.

Disclaimer. В нашей серии статей мы делимся опытом разработки и производства электроники. Мы не занимаемся продажей оборудования. Конкретные примеры сварочных аппаратов показаны не для рекламы, а исключительно в образовательных целях.

Естественно, сварка отлично подходит для производства герметичных корпусов из металла, но мы остановимся в основном на различных типах термопластов — специальных полимеров, которые плавятся при нагреве, а потом снова переходят в твердое состояние.

Почему следует обращаться именно к нам

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

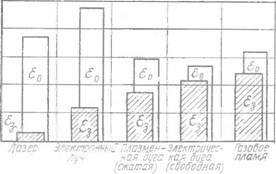

Оценка эффективности сварочных процессов

Все процессы сварки металлов осуществляются за счет введения термической или механической энергии либо той и другой одновременно. Основными критериями выбора сварочного процесса для изготовления конкретного изделия являются: техническая возможность применения процесса; качество получаемого соединения; энергетическая и экономическая эффективности процесса. Чтобы найти оптимальное решение, необходимо проанализировать только последние критерии, так как выполнение первых двух является обязательным. Для сравнительной оценки различных видов сварки целесообразно применять удельные показатели эффективности. Подсчет удельных затрат энергии, труда или средств на единицу площади соединения дает возможность получить универсальные критерии эффективности любого способа, которым соединение выполняется.

Энергетическая эффективность определяется общими затратами энергии в расчете на единицу площади соединения.

Экономическая эффективность оценивается производительностью процесса и удельными затратами на 1 м длины шва или на 1 кг наплавленного металла.

Сравнение эффективности различных сварочных процессов показывает, что процессы сварки плавлением более энергоемки, чем механические и термомеханические. Например, для выполнения стыкового соединения стальных стержней 0 20 мм дуговой сваркой требуется удельная энергия, равная 1800 Дж/’мм2, контактной стыковой сваркой оплавлением — около 400 Дж/мм2, сваркой трением — примерно 130 Дж/мм2. Диаграмма затрат удельной энергии при различных способах сварки плавлением приведена на рис.

6, Дж/мм2 100 000

10000 Woo wo

Рис. Диаграмма затрат удельной энергии (є И е0) при различных способах однопроходной сварки стали

- Рекомендации по выбору бизнеса

- Строительное оборудование МСД

- Тепловые насосы

Сварные конструкции, непосредственно после сварки, имеют достаточно высокую степень отклонений по «геометрии». Причина таких отклонений — наличие остаточных сварочных напряжений, неизбежно сопутствующих процессу сварки. Возникает необходимость дополнительной обработки.

Остаточные механические напряжения, действующие на металлоконструкции (судовые, строительные, мостовые, трубопроводы и т. ), приводят к деградации металла и вызывают возникновение в них, в процессе эксплуатации, развитие дефектов. В местах концентраторов напряжений более интенсивно развиваются дефекты такие как КРН (коррозионные растрескивания под напряжениями), питтинги, интенсивное протекание коррозионных процессов и др.

В большинстве случаев именно в зоне сварного шва наблюдаются максимальные уровни остаточных напряжений. В поперечном к шву направлении обычно фиксируется их максимальный градиент (рис. На базе, соответствующей ширине шва, значение напряжений может меняться от нулевого (на линии сплавления) до максимального, близкого к пределу текучести материала (в центре шва). По некоторым данным, градиент в поперечном направлении в сварном шве может достигать 200 МПа/мм.

Рис. Характерное распределение продольных остаточных напряжений в зоне шва на пластине

Основной способ снятия остаточных сварочных напряжений — термическая обработка. Однако, в последние десятилетия, получил распространение способ снятия остаточных механических напряжений и стабилизации геометрических размеров металлоконструкций посредством возбуждения в сварной конструкции низкочастотных механических колебаний – метод НВО.

- улучшить и стабилизировать структуру металла сварного шва и околошовной зоны;

- уменьшить деформации, вызванные сваркой;

- перераспределить (сгладить) пиковые показатели концентраторов напряжений в сварном соединении;

- повысить долговечность зоны сварного соединения до уровня основного металла.

Вибрационной обработке подвергают сварные конструкции не только из углеродистых сталей, но и изготовленные из алюминиевых и титановых сплавов. Широко используют виброобработку чугунных и стальных отливок.

Малая энергоемкость систем виброобработки, относительно низкая стоимость технологического оборудования и простота его обслуживания позволяют эффективно применять виброобработку не только на крупных предприятиях, но и в условиях мелких и средних производств.

ТЕОРИЯ сварочных процессов

Оценка энергетической эффективности процессов сварки

При выборе источника энергии для сварки конкретных изделий следует учитывать техническую возможность применения данного источника, эффективность процесса (энергетическую и экономическую), а также качество и надежность получаемых изделий.

Концентрация энергии для источников термических процессов

может оцениваться плотностью мощности в пятне нагрева. Наи-

большую плотность мощности (до 10 Вт/мм и выше) при пятне

нагрева площадью до 10 мм могут иметь лазерный и электронный лучи (табл.

Таблица 1. Энергетические характеристики некоторых термических источников энергии для сварки и резки

Обратимые процессы являются наиболее экономичными — они имеют максимально достижимый термический КПД, так как при изменении направления процесса энергия не расходуется на изменения, остающиеся в окружающей среде.

К необратимым относят процессы, протекающие самопроизвольно, без внешних воздействий, например: газ перетекает из области высокого давления в низкое, теплота передается от более нагретого тела к менее нагретому и т. Всякий необратимый, т. самопроизвольный процесс можно использовать для получения полезной работы. Самопроизвольные процессы необратимы в том смысле, что не могут протекать в обратном направлении сами по себе. Несамопроизвольные процессы могут происходить только при введении энергии извне.

В термодинамике различают также однородные и неоднородные системы, подразумевая под этим равномерное или неравномерное распределение свойств (концентрации, плотности, температуры, давления) по объему фазы.

Неоднородные системы — неравновесные, и в них всегда возможно возникновение необратимых процессов: теплопередачи, диффузии и т. Такие системы рассматриваются в термодинамике неравновесных процессов с использованием уравнений математической физики (уравнения Фурье, Фика и др. Эта область термодинамики в настоящее время активно развивается благодаря широкому применению компьютерного моделирования.

Разработки ученых Пермского политеха и МЭИУченые Пермского национального исследовательского политехнического университета (Пермский политех) и Национального исследовательского университета «МЭИ» (НИУ МЭИ) создали технологию, которая позволит улучшить качество сварных соединений и снизить издержки при создании авиационных двигателей. Отечественная разработка уже внедряется на предприятиях авиационного двигателестроения и Росатома. Электронно-лучевая сварка наиболее востребована в аэрокосмической технике, приборостроении, микроэлектронике и атомной энергетике. Отечественная разработка Пермского политеха и МЭИ позволит заменить дорогостоящие импортные аналоги и предотвратить возникновение дефектов при производстве. «Сейчас перед страной стоит большой вызов в обеспечении технологической независимости в авиационном двигателестроении. Необходимо в кратчайшие сроки провести сертификацию новых авиационных двигателей и ускоренными темпами наладить их серийное производство. Именно в этом случае обеспечение качества на этапе всех технологических операций приобретает огромное значение. Электронно-лучевая сварка применяется как заключительная при изготовлении особо ответственных узлов сложных дорогостоящих изделий, и возникающие на этом этапе дефекты могут иметь катастрофические последствия», — подчеркнул доктор технических наук, проректор по разработкам и инновациям, профессор кафедры сварочного производства, метрологии и технологии материалов Пермского политеха Дмитрий Трушников. В основу разработки заложен метод компьютерного моделирования данных, который позволяет повысить точность и производительность вычислений при применении электронно-лучевой сварки. Для моделирования используется специальное программное обеспечение, разработанное совместно с Хуачжунским институтом науки и технологии (Китай). По оценкам экспертов, новая технология позволит снизить временные и материальные издержки на 50–70% за счет уменьшения количества бракованных изделий. «Применение осцилляции — технологического приема, который предотвращает корневые дефекты в сварном шве — при электронно-лучевой сварке позволяет перераспределить энергию в области взаимодействия пучка с материалом. Использование моделирования для определения необходимых режимов позволит снизить временные и материальные издержки на 50–70 %», — пояснил кандидат технических наук, доцент кафедры технологии металлов НИУ МЭИ Андрей Слива. Разработка выполнена по программе Минобрнауки России «Приоритет 2030» (нацпроект «Наука и университеты»). Результаты работы ученых опубликованы в одном из самых престижных журналов в области металловедения и материаловедения — Metallurgical and Materials Transactions, в секции «А», специализирующейся на вопросах, касающихся технологий обработки и свойств материалов. По информации: Разработка ученых Пермского политеха и МЭИ улучшит технологию авиационного двигателестроения (minobrnauki. gov. ru)

Сканер механических напряжений «Stressvision Antistress»

Конечно, при проведении работ по снятию остаточных сварочных напряжений и упрочнению сварочного шва возникает задача по контролю уровня внутренних напряжений до обработки и после обработки. Видеть распределение напряжений на площади металлической конструкции важно для понимания общего напряженного состояния конструкции.

Для этих целей, компания ООО «МАГНИТ плюс» рекомендует обратить внимание на магнитоанизотропный метод. А именно на магнитоанизатропный сканер “Stressvision Antistress”. Данный прибор позволяет получить информацию о распределении напряженного состояния исследуемой области конструкции: в основном металле, сварном шве и околошовной зоне. Результаты документируются в виде картограмм разности главных механических напряжений (РГМН), градиентов РГМН и карт распределения коэффициента концентрации механических напряжений (КМН).

Магнитоанизатропный сканер «Stressvision Antistress»

Таким образом, показано, что имеются технологии и оборудование, позволяющие эффективно снимать остаточные напряжения в металлоконструкциях, что позволяет повысить надежность и срок службы металлоконструкций.

Метод клеевого соединения

Клеевое соединение — один из наиболее удобных методов сборки термопластичного изделия с аналогичными или различными материалами, включая металлы. Клей распределяет напряжение по всей площади склеиваемой поверхности и при необходимости может обеспечить герметичность.

Гибкие клеи позволяют некоторое движение между сопрягаемыми поверхностями и так могут компенсировать различия в коэффициентах линейного теплового расширения материалов. Также клеи относительно недороги и не требуют специализированного дорогого оборудования.

Автоматический дозатор клея с системой позиционирования

Преимущества склейки при производстве корпусов:

- Незначительные затраты на оборудование. Простото применять с автоматическим оборудованием.

- Можно соединять разнородные материалы.

- Эластичность и герметичность.

- Низкая стоимость и простота ремонта.

Соединяем корпус тефлоновой пластиной

Оборудование для пластинчатой сварки и образцы изготовленных изделий

Горячая пластинчатая сварка используется для быстрой сборки прочных, постоянных и герметичных полимерных корпусов для электроники.

Как это работает: два литых компонента корпуса соединяются с помощью нагретой пластины.

Схема процесса дана ниже:

Этапы пластинчатой сварки полимерного изделия

- Фиксируем две части изделия — компоненты корпуса — на расстоянии друг от друга.

- Вставляем между ними горячую плиту определенной температуры. Компоненты корпуса нагреваются в месте будущего соединения — за счет контакта или близкого расположения к поверхности горячей плиты.Ограничители на вставке и элементы конструкции, которые удерживают компоненты, определяют глубину первоначального расплава. Время выдержки определяет глубину вторичного размягчения полимера.

- Когда площади соединения достигают необходимой температуры, фиксаторы открываются.

- Убираем горячую плиту.

- Фиксаторы прижимают компоненты друг к другу. Ограничители на держателях определяют количество материала швов, смещенных во время спаривания.

- В таком состоянии части корпуса удерживаются под небольшим давлением в течение короткого времени, пока расплавленный слой не остынет, создавая сварной шов между двумя поверхностями соединений.

Когда охлаждение завершено, механизм захвата в одном из удерживающих фиксаторов освобождает готовый корпус.

Образцы изделий, произведенных по методу сварки горячей плитой

Корпуса зачастую «выпекаются» на тефлоне, потому что в качестве горячей пластины используется алюминиевая плита с тонким слоем Teflon и термостатическим переключателем. Такая технология позволяет поддерживать равномерную температуру по всей плите, а Teflon предотвращает прилипание расплавленного материала к плите.

Электромагнитная сварка корпуса

Электромагнитная сварка — простой, быстрый и надежный метод сборки конструкционных и герметичных уплотнений. Подходит для большинства термопластичных материалов, уплотнений высокого давления и позволяет сваривать разнородные термопласты, бумагу и алюминий с термопластами (армированными и неармированными).

- В сварочном аппарате установлена индукционная катушка, которая запитывается от радиочастотного электрического тока.

- Высокочастотное электромагнитное поле воздействует на ферромагнитный закладной элемент, повышая его температуру и вызывая плавление.

- Расплавленный закладной элемент сваривает компоненты корпуса за счет термопластичного электромагнитного межслойного соединения.

Закладной элемент для такого метода сварки состоит из дисперсии металлических порошков размером в микрон — железо, графит из нержавеющей стали или феррит — поэтому он и разогревается под действием электромагнитного поля.

Вот примеры соединений деталей при индукционной сварке:

Виды соединений деталей из термопластов при индукционной сварке

- Плоскость-плоскость хорошо подходит для длинных сварных швов. Используется в панелях солнечных батарей.

- Плоскость-канавка. Используется в автомобильных панелях.

- Шип в паз — очень прочное соединение, метод отлично подходит для предельных нагрузок и герметичных соединений.

- Ступенчатое соединение. Используется для соединения пластиковых деталей, которые должны выдерживать вибрационные нагрузки.

- Шип в паз с максимальной прочностью. Используется для уплотнений высокого давления.

Остановимся на преимуществах и недостатках этого метода:

Преимущества электромагнитной сварки:

- Годятся все термопластичные материалы, как кристаллические, так и аморфные.

- Сохраняется толщина изделия, а сварные швы можно скрыть, т.к. плавление развивается изнутри в месте соединения.

- Минимальное контактное давление и быстрые сварочные циклы.

- Можно автоматизировать для крупносерийного производства.

- Простая реализация конструктивных, герметичных уплотнений и уплотнений высокого давления.

- Физические и химические свойства сварного участка аналогичны соединительным материалам.

- Любые размеры сварного участка: от небольшого пятна до 3 м.

- Срок хранения электромагнитного связующего материала.

- Предварительная обработка для зон стыков не требуется.

- Чистая и бесшумная работа при сборке.

Недостатки электромагнитной сварки:

- Не годится для сварки электрических устройств, заключённых в термопласты: обмоточных катушек, магнитов, печатных плат, датчиков и т.д.

- Требуется прототипная сварка для сборки новых изделий, так как электромагнитный шов зависит от сварочной катушки и способности рассчитать сложную геометрию поверхности стыка деталей.

- Высокая стоимость оборудования для сварки.

- Электромагнитные сварочные катушки имеют тенденцию к перегрузке и перегреву.

Экологическая и экономическая устойчивость

Сварочные компоненты LEAS разработаны таким образом, чтобы обеспечить максимальную гибкость, при этом особое внимание уделяется энергопотреблению. Предназначенные для конкретных потребностей каждого продукта и в соответствии с параметрами процесса, они масштабируются, чтобы расти вместе с системой.

Это очень помогло нашим клиентам, в основном транснациональным корпорациям, которые признали и оценили экологическую и экономическую устойчивость решения, часто принимая решение использовать его при модернизации своих установок.

Сварочные компоненты могут быть подключены к программируемому контроллеру через Profinet, Profibus, Modbus, EtherNet, TCP. Все функции управления сваркой настраиваются с помощью программируемого терминала.

Снижение остаточных сварочных напряжений методом ультразвуковой ударной обработки. Технологический комплекс «ШМЕЛЬ»

Одной из актуальных задач современного промышленного производства остается поиск эффективных средств, обеспечивающих упрочнение сварочных швов. Качество сварки, это не только вопрос надежности на момент завершения сварочных работ, а также сроки безаварийного использования данного сварного соединения в течение всего периода эксплуатации конструкции в целом.

Среди методов, позволяющих повысить качество, надежность и ресурс сварных швов следует выделить ультразвуковую ударную обработку (УУО). Снижение остаточных механических напряжений ультразвуковой ударной обработкой происходит за счет образования сжимающих поверхностных напряжений.

Механизм ультразвуковой ударной обработки представлен на рисунке 2 зонами физического воздействия на сварочное соединение в поперечном разрезе поверхностного слоя обрабатываемого металла. Рисунок 2 отражает многочисленные исследования эффективности ультразвуковой ударной обработки.

Рисунок 2. Физические зоны влияния ультразвуковой ударной обработки

Эти результаты определяют ряд актуальных областей использования ультразвуковой ударной обработки в производстве, эксплуатации и ремонте сварных соединений (мостостроение, судостроение, машиностроение и другие отрасли). В этой схеме каждой физической зоне влияния ультразвуковой ударной обработки на свойства материала соответствуют определенные режимы обработки и определенная технология изготовления сварного соединения. Работа технологического комплекса Шмель основана на ударном воздействии на обрабатываемый материал с целью его пластического деформирования. Ультразвуковая колебательная система размещена в корпусе, который обеспечивает возможность ее принудительного жидкостного охлаждения. Ультразвуковой генератор, размещенный в блоке питания, осуществляет преобразование тока промышленной частоты 50 Гц в ток высокой частоты 26—28 кГц, соответствующего частоте ультразвука.

Внешний вид комплекса Шмель

Энергия тока высокой частоты при помощи магнитострикционного преобразователя, расположенного в ударном инструменте, формирует колебания ультразвуковой частоты, которые через волновод и удлинитель переходят в иглу-ударник.

Какие именно преимущества способна дать ультразвуковая ударная обработка по сравнению с термическим снятием напряжений в металле?

- Высокая удельная энергоэффективность УУО: в масштабах серийного производства, УУО – это метод, способный дать ощутимый экономический эффект.

- УУО рассматривается как поверхностное пластическое деформирование (ППД), В поверхностном слое обрабатываемой поверхности формируются сжимающие остаточные напряжения, и благоприятный профиль шероховатости поверхности. Для деталей, изготовленных из высокопрочных материалов и имеющих повышенную чувствительность к концентраторам напряжения, что важно, ППД повышает сопротивление усталости и, соответственно, появлению усталостных трещин.

- УУО сварочного шва и околошовной зоны снижает развитие межкристаллитной коррозии границ зерен металла за счет их измельчения ударными импульсами ультразвука.

Эффективность ультразвуковой ударной обработки (УУО). Результаты измерений полей остаточных напряжений показали, что УУО в ряде случаев является приемлемой альтернативой высокому отпуску. УУО оказывает эффективное воздействие на перераспределение остаточных сварочных напряжений.

О ремонте труб. Из результатов проведённых работ установлено, что УУО производит в зоне ремонтного участка благоприятное перераспределение напряжений. На участке после УУО напряжения наплавленного участка, околошовной зоны и основного металла трубы были получены идентичны, близкие к равномерному распределению по всей площади, тогда как на участке без УУО наблюдались высокие концентраторы с большим уровнем градиентов.

В результате – практически однородное распределение остаточных напряжений. Металл в зоне, подвергнутой ремонтным сварочным работам, равномерно стабилизирован, что очень важно для надежной эксплуатации трубопровода.

Картограммы механических напряжений (РГМН и КМН)

- Ультразвуковая ударная обработка позволяет эффективно снизить уровень остаточных технологических напряжений в сварных конструкциях.

- Применение УУО позволяет, в ряде случаев, отказаться от послесварочной термической обработки.

Преимущества и недостатки сварки трением

Процесс сварки трением имеет такие основные достоинства:

- Высокая производительность. Вся работа длится не более нескольких минут, а подготовительно-завершающие операции занимают гораздо меньше времени, чем при контактной электросварке.

- Эффективное использование энергии. При сварке трением нагревается ограниченная зона металлической заготовки, причем на повышение температуры до необходимого уровня требуется минимум времени. В результате можно говорить о минимальных потерях энергии на обогрев окружающего пространства в сравнении с прочими подходами. Практика показывает, что за счет использование интересующей нас технологии энергозатраты удается сократить в десять раз.

- Одинаковые свойства швов во всей партии деталей. Параметры готовых изделий различаются не более чем на доли процента при условии соблюдения режима. Благодаря этому удается отслеживать качество выборочно, сокращая временные и финансовые затраты на работы. Например, если разрушающий контроль прошла одна деталь, значит, годна вся партия, и для этого есть техническое обоснование.

- Высокое качество швов. Правильный выбор режима для применения сварки трением позволяет добиться того, что зона сварного шва и прилежащая область будет иметь минимальные отличия по строению и характеристикам от основного металла. Немаловажно, что в материале шва почти не встречаются дефекты, такие как пористость, каверны, трещины, включения.

- Отсутствие необходимости в предварительной механической обработке шва и прилежащей области. Обычно зачистку производят на первом этапе технологического процесса. Так как подготовительно-завершающие операции более затратны по времени, чем сама сварка, отказавшись от них, можно сократить общую продолжительность работ.

- Возможность сваривать разнородные материалы. Благодаря сварке трением без проблем соединяются заготовки из металлов, с которыми не справляются остальные методы. Например, удается сочетать стальные и алюминиевые сплавы, алюминиевые и медные, сталь и титан, пр.

- Экологичность. Данный подход дает возможность сократить выбросы в окружающую среду и минимально отражается на здоровье сварщиков. Дело в том, что отсутствуют такие факторы, как высокое напряжение, УФ-излучение, брызги горячего металла, вероятность возгорания, пр.

Сварка трением может быть механизирована или автоматизирована, что позволяет использовать ее на крупносерийных, массовых производствах. Для этого несколько простых повторяющихся операций представляют в виде алгоритма, после чего система выполняет их сама, не требуя непосредственного участия людей.

Однако у сварки трением, в том числе ротационной, есть и минусы:

- Низкая универсальность. Метод позволяет сваривать заготовки только некоторых форм, а именно прутки, трубы, листовой прокат, ленты, полосы.

- Большие размеры оборудования. Вся техника является стационарной и не имеет мобильных аналогов.

- Нарушение микроструктуры сплава в зоне обработки. На фоне искривления структурных волокон во время подобной сварки постепенно происходит усталостная деформация, из-за чего металл не может обеспечить изначальный уровень прочности.

Но названные недостатки не мешают большинству высокоточных производств применять сварку трением, обеспечивая своим изделиям такие характеристики, как высокое качество, надежность, герметичность и непроницаемость.

Лазерная сварка

Технология лазерной сварки аналогична сварки ИК-излучением, она также бесконтактная. Необходимая тепловая энергия направлено вводится в материал заготовки лучом лазера, который мы фокусируем на свариваемых поверхностях деталей.

Принцип действия сварки лазером

В некоторых случаях центр зоны соединения может нагреваться сильнее, чем краевые зоны — так при сварке происходит интенсивное смешение расплава в зоне стыка, что способствует чрезвычайной прочности сварного шва. Тепловое расширение расплава обеспечивает усилие сваривания, необходимое для соединения предварительно зафиксированных деталей.

Аппарат Intouch для сварки лазером и образцы продукции

Лазерная сварка — популярный метод герметичного крепления самых разных разъемов для электроники.

Установка низкочастотной виброобработки ВТУ-02МП

Комплекс предназначен для возбуждения изменяемых низкочастотных колебаний в деталях, узлах и конструкциях после их изготовления способом сварки, механической обработки, литья и горячего деформирования, с целью снижения остаточных напряжений и стабилизации геометрической формы и линейных размеров.

Установка является мобильной и монтируется рядом с обрабатываемой конструкцией. Комплекс состоит из двух частей: вибровозбудитель и пульт управления.

Вибровозбудитель — это специализированный асинхронный двигатель. На валу двигателя с двух сторон закреплены два эксцентрика. При вращении двигателя, эксцентрик создает круговые колебания, которые передаются конструкции, на которой он установлен. Амплитуду колебаний (рабочее усилие) создаваемых эксцентриком можно изменять путем его регулировки.

Пульт управления предназначен для задания и индикации параметров работы вибровозбудителя. С помощью пульта производится запуск и останов вибровозбудителя, задание режима работы и скорость вращения вибровозбудителя.

К сварной конструкции, при помощи струбцин, крепится вибровозбудитель с регулируемым дисбалансом и после его включения, в металле, возникают низкочастотные колебания, которые снимают напряжения микроструктуры сварного шва и околошовной зоны.

Проведенный ООО «МАГНИТ плюс», в рамках оценки эффективности комплексной методики оценки и снижения уровня остаточных напряжений, эксперимент показал возможность достижения нулевого уровня остаточных напряжений.

Пример работы комплекса ВТУ-02МП

Технология сварки трением

Данная технология отличается от других способов сварки тем, что соединение заготовок осуществляется благодаря теплу, выделяемому при их трении между собой.

Чаще всего трение обеспечивают за счет вращения, при этом в движение приводится только одна деталь или вкладка, накладка между элементами будущей конструкции. Элементы прижимают между собой с большой силой, из-за чего детали нагреваются в месте соприкосновения.

VT-metall предлагает услуги:

Трение, высокая температура приводят к разрушению окисных пленок, удалению загрязнений. Благодаря тому, что заготовки притираются между собой, их поверхности выравниваются, исчезают мельчайшие неровности, а между атомами происходит близкое взаимодействие. На первых этапах обработки стабильности кристаллических связей мешает вращение.

Сварка трением состоит из таких шагов:

- удаление оксидных пленок;

- нагрев металла до пластичного состояния, формирование и разрушение кристаллических решеток;

- остановка вращения, которая приводит к кристаллизации разогретого металла, образованию сварного шва.

После достижения температуры плавления нужно остановить движение, повысить силу прижима.

Потенциал энергосбережения при производстве сварочных работ

Авторы

Потенциал энергосбережения при производстве сварочных работ / Т. Алферова, С. Жуковец, О. Полозова // Современные проблемы машиноведения : тезисы докладов VIII Международной научно-технической конференции (научные чтения, посвященные 115-летию со дня рождения Павла Осиповича Сухого), Гомель, 28-29 октября 2010 года / под общ. ред. Тимошина. — Гомель : ГГТУ, 2010. — С. 157 — 158.

Просмотреть/Скачать

Сварочные трансформаторы являются сердцем любой сварочной системы, поэтому, как и устройства управления сваркой, они построены компанией LEAS. Уровень производительности сварочного процесса, в частности, его постоянство и надежность, зависит от идеального сочетания трансформаторов и сварочных регуляторов.

Полный ассортимент однофазных, трехфазных или среднечастотных сварочных трансформаторов с инверторами по индивидуальному заказу.

Эффект от мониторинга

- Контроль трудовой дисциплины операторов.

- Получение данных о состояниях и режимах работы оборудования в реальном времени для выявления узких мест и анализа этих данных для принятия управленческих решений.

- Выявление причин неэффективного использования оборудования.

- Сокращение простоев оборудования.

- Получение данных об энергопотреблении оборудования.

- Получение данных о расходе проволоки и защитного газа при осуществлении сварочных процессов.

- Возможность оповещения ответственных сотрудников при возникновении внештатных ситуаций с возможностью эскалации оповещений.

- Получение аналитических отчетов и обзоров о работе оборудования и производственного персонала, расчет ключевых показателей эффективности работы оборудования.

- Возможность передачи данных мониторинга в производственные системы заказчика (Интеграция).

Области применения сварки трением

Активнее всего данная технология используется в сфере машиностроения, а именно в инструментальном производстве. Также ее применяют во время сборки внутрикорпусных изделий атомных реакторов. В электротехнике, электронике и аэрокосмической отрасли не обходятся без соединения трением заготовок, состоящих из алюминиевых и магниевых сплавов.

Сварка трением задействована и в транспортном машиностроении. Радиальный метод используется при изготовлении техники для добывающего и перерабатывающего сектора. А не так давно фрикционная сварка нашла применение в кораблестроении, пищевом машиностроении.

Сегодня традиционные методы постепенно вытесняются сваркой трением в ряде областей:

- формирование новых паяных, клепаных соединений на месте старых;

- восстановление изделий, сложного инструмента;

- приваривание заготовок к другим поверхностям;

- замена контактной электросварки.

За счет такой технологии, как сварка трением, удается добиваться повышенной экологичности процесса производства, соблюдать современные требования в данной сфере.

Метод считается особенно выгодным благодаря высокой энергоэффективности, отсутствию брызг горячего металла, вредных испарений и продуктов горения, ультрафиолетового излучения и сниженной вероятности возгорания.

Оборудование для сварки металла трением

Нередко сварку трением осуществляют на станках, предназначенных для резки металла. Однако такое оборудование вскоре ломается, поэтому не может использоваться в течение большого отрезка времени. В основе работы всех специализированных машин для сварки трением с блоком управления лежит единый принцип, где силовой привод подводится к двигающимся механизмам.

Свариваемые элементы фиксируются при помощи зажимных устройств и двигающих механизмов. Оборудование может функционировать в автоматическом либо полуавтоматическом режимах. Во втором случае задача работника состоит в укладке заготовок и выемке готовых изделий.

Также все существующие сегодня машины могут быть универсальными или созданными для работы по определенной технологии. Встречается оборудование, где можно проводить подготовку, заточку, выравнивание кромок перед сваркой трением.

В используемый для проведения работ комплект входит сама сварочная машина, мини-компьютер с программами для разных режимов, станок для удаления грата, погрузочно-разгрузочные манипуляторы и транспортировочные устройства.

СВАРОЧНЫЕ КОНТРОЛЛЕРЫ

Средства управления сваркой для настройки, управления и проверки параметров сварки в соответствии с типом машины.

Созданные собственными силами такие средства предлагают клиентам две различные сварочные системы: среднечастотные инверторы и системы управления 50/60 Гц с такими важными преимуществами, как большой опыт программирования и параметров сварки в различных областях применения, надежность конкретных алгоритмов и согласованность процесса сварки, масштабируемость и, наконец, первоклассная энергоэффективность.

Ультразвуковой метод сварки

Ультразвуковая сварка — быстрый, чистый и эффективный методом сборки жестких термопластичных компонентов, отлитых под давлением. Используются во всех сегментах промышленности для соединения двух пластмасс или пластмассы с непластичными материалами.

Аппарат для сварки ультразвуком

Детали, которые можно сварить ультразвуковой или вибрационной сваркой, более экономичны. При УЗ-сварке готовое изделие получается за 0,1—3 секунды, также затраты на оборудование довольно низкие. Так, аппарат на фото выше можно купить за 2—3 тыс. долларов США в то время как цены на другое оборудование, показанное в этой статье, начинаются от 15—18 тыс. долларов. Однако при вибрационной сварке можно сваривать более крупные и сложные детали.

Типичные примеры устройств, изготовленных с помощью УЗ-сварки

Сварка ультразвуком — отличная альтернатива склейке, растворителям и механическим крепежам для производства герметичных неразборных корпусов: блоков питания, наушников, зарядных устройств.

Преимущества сварки ультразвуком:

- Энергоэффективность и высокая производительность при более низкой стоимости, чем многие другие методы сборки.

- Не требует сложных систем вентиляции для удаления дыма или тепла.

- Удобно встроить в автоматизированную сборочную производственную линию.

- Немедленный запуск и остановка без остаточного тепла.

Сварка трением

Из этого материала вы узнаете:

- Технология сварки трением

- Основные разновидности сварки трением

- Режимы сварки

- Оборудование для сварки металла трением

- Преимущества и недостатки сварки трением

- Области применения сварки трением

Если говорить об особенностях технологии, то сварка трением гораздо проще, чем электродуговая или газовая. Кроме того, данный метод может похвастаться высокой производительностью и минимальными потерями энергии. Именно поэтому он сегодня весьма востребован в различных сферах производства.

Фрикционная сварка была изобретена еще в Советском Союзе в 1956 году. С тех пор технология значительно усовершенствовалась, и сейчас существует несколько разновидностей подобного способа соединения деталей, каждая из которых используется в конкретной ситуации. Но давайте обо всем более подробно.

Сварщик

Для того, чтобы одновременно обеспечить высокую производительность и максимальную энергоэффективность, необходимо уделять большое внимание сердцу системы: сварочным компонентам, таким как элементы управления и сварочные трансформаторы.

В соответствии с политикой LEAS, которая гласит, что путь к совершенству — это путь, который необходимо пройти в любой ситуации и в любом контексте, стратегические элементы, такие как компоненты и средства управления сваркой, уже несколько лет разрабатываются и производятся собственными силами.

Вибрационная сварка

Вибросварка для соединения термопластичных материалов основана на принципе сварки трением: тепло для плавления термопластика вырабатывается путем прижимания одной детали к другой и её вибрации за счет небольшого относительного смещения в плоскости стыка. Тепло расплавляет термопластик на границе раздела фаз. Когда вибрация останавливается, детали автоматически выравниваются.

Аппарат для вибросварки и образец продукции

Время расплава материала при вибросварке обычно составляет 2—3 секунды. Общее время цикла — в среднем от 6 до 15 секунд, включая загрузку и разгрузку.

Сварка за счет вибрации широко используется для изготовления деталей в автомобильной промышленности.

Преимущества метода низкочастотной виброобработки (НВО)

НВО — наиболее современный, надежный и эффективный технологический процесс, основанный на мировых достижениях науки и техники, и имеет следующие преимущества в сравнении с термообработкой (ТО):

- затраты электроэнергии – на несколько порядков меньше, чем при ТО;

- стоимость оборудования НВО мала в сравнении с полученной годовой экономией электроэнергии и стоимостью термической печи;

- расходы по обслуживанию и эксплуатации виброкомплекса весьма малы по сравнению с эксплуатацией термической печи;

- после НВО обеспечивается сохранность внешнего вида изделий (покраска, покрытия, полировка и др.), а при ТО образуется окалина на поверхности изделия, качество поверхности снижается;

- после НВО сохраняются прочностные характеристики металла (σв, σт), а при ТО происходит снижение этих характеристик;

- возможность снятия остаточных напряжений в сварных конструкциях из разнородных материалов, где невозможно применить ТО — детали с поверхностями, подвергнутыми закалке ТВЧ, ТПЧ или стали группы Hardox;

- возможность быстро выявить дефекты в сварных конструкциях и деталях (например, опасные трещины и другие дефекты), что позволит избежать аварий конструкций;

- сокращение транспортных операций; сокращение непроизводственных расходов, так как отпадает необходимость перевозки деталей для ТО в другие цехи или на другие предприятия, где имеются термические печи соответствующих габаритов;

- возможность снятия остаточных напряжений в сварных конструкциях очень больших габаритов, для которых нет термических печей таких размеров.

Многие предприятия судостроения, тяжелого машиностроения и атомного машиностроения РФ и зарубежных стран используют метод НВО для снижения остаточных напряжений, стабилизации размеров и обеспечения достаточно жестких допусков для изделий, к которым предъявляются высокие требования по точности.

Применяется способ НВО и для крупногабаритных конструкций. Заметим, что опыт наших партнеров, использующих оборудование от ООО «МАГНИТ плюс» – обработка металлоконструкции весом в 180 тонн.

Режимы сварки

Для всех описанных выше методов сварки трением предусмотрено несколько режимов. Они предполагают разную скорость вращения подвижных элементов, силу сдавливания заготовок и толщину сварного кольца, если речь идет о радиальной сварке.

Физические параметры зависят от технологии производства. Условно подобная сварка выполняется при низкоскоростном, стандартном и ускоренном режиме.

Низкие скорости вращения, трения заготовок необходимы для обработки материалов большой вязкости, таких как медь. Кроме того, они незаменимы, когда присутствует вероятность нарушения структуры волокон детали.

На высоких скоростях сваривают легкоплавкие металлы и сплавы методом перемешивания. А высокое давление вдоль оси вращения используется во время работы с непрерывным приводом и сплошными деталями, то есть не имеющими полостей.

ТЕОРИЯ сварочных процессов

Решение предназначено для полуавтоматической сварки в среде защитных газов (MIG-MAG).

Сварочный полуавтомат — это электромеханический прибор для выполнения сварочного процесса плавящимся электродом в виде проволоки путем механизированной подачи его к месту сварки (к сварочной ванне). Скорость подачи проволоки устанавливается сварщиком на самом аппарате, а скорость и стабильность скорости перемещения горелки вдоль шва зависит только от сварного.

Сварочные полуавтоматы можно разделить на две категории согласно исполнению:

- однокорпусные, те, у которых механизм подачи проволоки, источник сварочного тока и система управления размещены в одном корпусе.

- более сложные, разделенные на две и более частей, в которых подающий механизм с горелкой и основным управлением в одном блоке, а источник сварочного тока с управлением в другой. При больших нагрузках рекомендуется дооборудовать горелку специальным водяным охлаждением с блоком циркуляции.

Каждый полуавтоматический аппарат состоит из следующих незаменимых блоков:

- источник тока для электродуговой сварки,

- редуктор с двигателем для перемещения проволоки,

- горелка с рукавом,

- сварочный кабель для подключения зажима к свариваемой детали (это чтобы замкнуть сварочную цепь),

- рукав для подачи газа к входному штуцеру аппарата,

- баллон с понижающим давление редуктором,

- система управления, которая управляет пуском, остановкой проволоки, регулировками скорости подачи и мощности дуги.

У каждого полуавтомата предусмотрена регулировка сварочного напряжения, и скорости подачи проволоки. Эти регулировки могут быть как ступенчатыми, так и плавными. У некоторых аппаратов схемотехнически предусмотрена зависимость скорости подачи от напряжения. Зачастую плавные регулировки присутствуют у полуавтоматов инверторного типа источника сварочного тока.

Силами кампании «Цифра» разработано специализированное аппаратное решение для подключения сварочных полуавтоматов к системе мониторинга Диспетчер: регистратор сварочных параметров (Далее РСП).

РСП представляет собой законченный блок в металлическом корпусе, его внешний вид изображен на рисунке 1, 2. Имеется возможность передачи данных как по локальной сети, так и по Wi-Fi. Подключение сварочного оборудования: универсальное для любых сварочных аппаратов с применением аппаратных средств собственной разработки.

Снимаемые параметры

- Входное напряжение по 3 фазам

- Входной ток по 3 фазам

- Потребляемая мощность

- Потребляемая электроэнергия

- Скорости подачи проволоки

- Метраж проволоки

- Расход газа*

- Выходной ток сварки

- Выходное напряжение сварки

- Счетчик циклов сварки(беспрерывных)

* Опционально.

Возможные состояния, снимаемые автоматически

На данный момент РСП поставляется в 2-ух комплектациях: РСП-01 и РСП-01У.

РСП-01У отличается от РСП-01 отсутствием расходомера газа и не может определять расход газа или сварочной смеси, а также отсутствием Wi-fi приемника и может передавать данные только по локальной сети (Ethernet).

Автоматизированное рабочее место оператора (АРМ) может быть реализовано как на базе стационарных терминалов ввода-вывода ТВВ-10М или пультов мониторинга ПМ-10/12/14, так и на базе переносного мобильного устройства — терминала сбора данных ТСД* (Рис

Рис. 3, 4. Пример установки РСП.

Рис. ТСД.

ВЫВОДЫ

Как вы уже знаете из первой части статьи про литье и уплотнители, на выбор идеального метода герметизации корпуса для конкретного устройства влияет сразу несколько факторов: требования к конструкции, возможности производства, размер партии, бюджет, условия эксплуатации и другие.

Вот сводная таблица с обзором всех технологий, которые мы разобрали в обеих частях:

Методы герметизации ОборудованиеПреимуществаНедостаткиСварка горячей плитойНагреваемая плита с тонким слоем Teflon, фиксаторыПростота, прочное соединение почти для всех термопластовДоп. обработка сварочных швов, длинный цикл, работает на плоской поверхности Электромагнитная сваркаОборудование для индукционной сваркиСоединение разнородных материалов. Швы незаметны. Сварка по сложному профилю. Короткий цикл. Можно автоматизировать. Легко реализовать уплотнения высокого давленияДорогое оборудование, нужна прототипная сварка. Не годится для сварки электрических устройств, заключенных в термопласты (обмоточные катушки, магниты, печатные плиты, датчики)Вибрационная сваркаУстановка для вибросваркиКороткий циклПлоская поверхность сварки. Риск повредить эл. компоненты при вибрации. Только для совместимых термопластов. Возможно смещение деталей Ультразвуковая сваркаМашины для УЗ сварки, переносные установки и ручные пистолетыКороткий цикл, энергоэффективность, высокая производительность. Работает в автоматическом сборочном цикле. Незаметный шов. Экологична. Соединение разнородных материалов Не годится для соединения толстостенных деталей. Чувствительна к влажностиЛазерная сваркаЛазерная установкаКороткий цикл, хороший внешний вид. Min температурные поводки. Экологична. Соединение разнородных материалов Дорогое оборудованиеКлеевое соединениеФиксаторыПростота, низкая стоимость. Равномерное распределение напряжений: можно соединять разнородные материалы, даже те, которые разрушаются при сваркеНужна подготовка поверхностей, длительное время отверждения. Токсичность. Низкая прочность по сравнению со сварными соединениями

Надеемся, наш опыт разработки и производства герметичных корпусов будет для вас полезен. Будем рады увидеть отклики в голосах за статью и комментариях — с вопросами и вашими личными историями из практики. Всегда рады пообщаться. Подписывайтесь, чтобы не пропустить наши новые инженерные истории.

Разработки ООО «МАГНИТ плюс»

ООО «МАГНИТ плюс» на протяжении многих лет занимается внедрением и поставками оборудования для контроля и снятия остаточных механических напряжений в металлоконструкциях.

В настоящее время для снятия остаточных сварочных напряжений в металлоконструкциях компания ООО «МАГНИТ плюс» предлагает:

- установка низкочастотной виброобработки ВТУ-02МП;

- технологический комплекс для упрочняющей обработки сварных соединений методом ударного деформирования на ультразвуковой частоте «ШМЕЛЬ».