- Библиографическое описание:

- Библиографическое описание:

- Библиографическое описание:

- Общее описание газотурбинных установок

- Применение ГТУ в качестве энергетических установок

- Специфические условия эксплуатации оборудования ГТУ и ПГУ

- Технико-экономическое обоснование применения ГТУ-ТЭЦ

- Пути совершенствования теплоэнергетики Белгородской области с использованием ГТУ

Библиографическое описание:

Сафронов, П. Г. Направления повышения эффективности работы ТЭЦ / П. Г. Сафронов, Д. Н. Пименов. — Текст : непосредственный // Молодой ученый. — 2020. — № 44 (334). — С. 15-18. — URL: https://moluch.ru/archive/334/74604/ (дата обращения: 29.09.2022).

Направления повышения эффективности работы ТЭЦ

Сафронов Павел Григорьевич, кандидат технических наук, доцент;

Пименов Дмитрий Николаевич, студент магистратуры

Забайкальский государственный университет (г. Чита)

В статье авторы рассматривают основные направления по повышению эффективности ТЭЦ.

Ключевые слова

: Эффективность, турбина, котельный агрегат, сетевые подогреватели, присосы, износ.

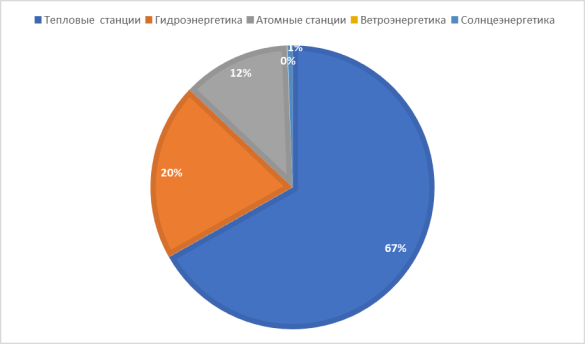

Российская Федерация является самой крупной страной в мире. В состав энергетики в основном входят:

- ТЭС 67 %.

- ГЭС 20 %.

- АЭС 12 %.

- Солнечная энергетика 1 %.

- Ветроэнергетика менее 1 %.

На рисунке 1 показана структура энергетики по данным [1].

Рис. 1. Структура энергетики РФ

Как видно из рисунка, самая существенная доля в балансе энергосистеме по установленной мощности имеют тепловые электростанции. С одной стороны, простота конструкции и обработанность технологий эксплуатации и ремонта, а с другой низкие капитальные затраты за единицу мощности.

Между тем, при, казалось бы, низких затратах и низкой себестоимости продукции при строительстве новых электростанций на ТЭС существует достаточно много технологических несовершенств, которые требуют вмешательства инженера.

Одним из таких примеров является оптимизация режимов работы ТЭЦ. При одних и тех же внешних воздействиях, таких как: температура наружного воздуха; нагрузка промышленного потребителя по пару и горячей воде; электрическая нагрузка, задаваемая диспетчером энергосистемы, существует оптимальное распределение нагрузок внутри ТЭЦ, при которых потребление топлива становится минимальным. Так в работе [2] показано, что оптимальное распределение нагрузок может позволить снизить потребление топлива на 1,5–3 %.

Изношенность основных фондов на большинстве электростанций и снижение уровня квалификации инженерного состава электростанций, в связи с изменением структуры образования и банальным уходом на пенсию старых высококвалифицированных кадров наталкивает на мысль про высокий потенциал снижения себестоимости продукции на ТЭЦ простыми способами.

Одним из способов повышения эффективности работы ТЭЦ является оптимизация тепловых потоков внутри станции. Они хорошо описаны в работах [3–9].

Оптимизация потоков внутри ТЭЦ, как правило сопряжена с существенными затратами ресурсов. Между тем можно мероприятия, направленные на оптимизацию тепловых потоков разделить на высокозатратные, низкозатратные и беззатратные.

Принципиально разделить затраты на ТЭЦ можно на: котельные агрегаты, турбины, вспомогательное оборудование. Основной проблемой в котельном агрегате являются повышенные присосы. Разделяя котельный агрегат на топку и газоход можно влияние присосов на экономичность различна. При наличие повышенных присосов в топку механизм снижения экономичности заключается в следующем:

- Для организации нормального горения требуется определенное соотношение топлива и воздуха. Избыток воздуха на выходе из топки для газовых котлов 1,05–1,15, для пылеугольных характерно 1,15–1,3.

- На выходе из топки поддерживается заданное соотношения топлива и воздуха, называемым содержанием кислорода в режимном сечении. При наличии присосов в топку, воздух начинает участвовать в горении.

- Снижается организованный расход воздуха в топку, при этом увеличивается температура уходящих газов, т. к. количество тепла, утилизируемого с уходящих газов, снижается.

При наличии присосов в газоход в основном эффективность котла падает за счёт увеличения затрат на тягодутьевые механизмы, т. к. увеличивается количество дымовых газов. Второе, более низкое влияние оказывает повышенный объём, разбавленный воздухом с более низкой температурой относительно температуры дымовых газов. Понижение температуры газов присасываемым воздухом вызывает снижение температурных напоров в хвостовых поверхностях нагрева, что в свою очередь снижает КПД котельного агрегата.

Основными проблемами на теплофикационных турбинах являются:

- Снижение относительного внутреннего КПД проточной части.

- Повышенные температурные напоры (недогревы) в подогревателях и конденсаторах турбин.

- Повышенные присосы в вакуумную систему.

- Износ концевых уплотнений.

Снижение внутреннего относительного КПД оказывает негативное влияние на экономичность паровой турбины. Электрическая мощность при определённом расходе острого пара можно найти из соотношения [10]:

, МВт, где

— расход пара, кг/с;

— располагаемый теплоперепад, кДж/кг;

— внутренний относительный КПД;

— электромеханический КПД.

При снижении внутреннего относительного КПД при сохранении электрической нагрузке придётся увеличить расход пара на турбину, что вызовет увеличение расхода топлива, т. к. его можно найти из соотношения:

,

МВт, где

— энтальпия острого пара, кДж/кг;

— энтальпия питательной воды, кДж/кг;

— расход топлива, кг/с;

— теплота сгорания топлива, кДж/кг;

— КПД котельного агрегата.

Как видно, изменение расхода пара вызывает пропорциональное изменение расхода пара. При этом следует отметить, что основным экономическим показателем по турбине является удельный расход тепла на выработку электроэнергии. При анализе эффективности работы турбины можно попасть в «ловушку», если не корректно учитывать особенность теплофикационных турбин, а именно не зависимость теплофикационного потока от внутреннего относительного КПД. Это связано с тем, что паровые турбины типа «Р» не зависят от экономичности проточной части, что отмечено в [11]. Отсюда можно сделать вывод, что теплофикационные потоки слабо зависят от внутреннего относительного КПД и следует учитывать при определении экономичности удельную теплофикационную выработку [12].

Повышенные температурные напоры влияют на экономичность оборудования по-разному. Если рассматривать теплофикационную турбину, то наиболее критичным узлом для строгого контроля являются сетевые подогреватели. Повышенные температурные напоры снижают долю комбинированной выработки электрической энергии за счёт повышения давления в теплофикационном отборе.

Повышенные температурные напоры в сетевых подогревателях возникают в трёх случаях:

- Отглушение трубок ввиду их износа, тем самым снижая полезную площадь нагрева.

- Загрязнение трубок, ввиду не выдерживания параметров воднохимического режима в тепловых сетях.

- Эксплуатационное не выдерживание уровня конденсата в сетевом подогревателе, вызывающее проскок пара.

Одним из факторов влияющим на повышенные температурные напоры является присос в вакуумную систему. Особенностью поверхностных теплообменников является, то что при наличие воздуха в паровом пространстве происходит снижение коэффициента теплопередачи на 30–50 % [13]. Нельзя забывать, что многие теплофикационные турбины в своей системе имеют теплофикационные пучки, либо конденсатор используют в качестве сетевого подогревателя полностью.

Износ концевых уплотнений определяется по парению в районе турбин и повышенными присосами в вакуумную систему при максимальном повышении давления пара на уплотнение, при котором происходит уже обводнение масла.

Вспомогательное оборудование на ТЭЦ достаточно обширно и требует детального анализа и нормирования потоков потребления энергетических ресурсов. В основном технический анализ проводят крупных механизмов, потребляющих значительное количество тепла и электроэнергии, таких как: питательные электронасосы, тягодутьевые механизмы, циркуляционные насосы и др. Каждый из механизмов, как правило позволяет оптимизировать на него затраты.

Из вышесказанного можно выделить следующие направления повышения эффективности ТЭЦ в существующих ограничениях и рыночных условиях, которым следует отдать предпочтения:

- Оптимизация режимов работы ТЭЦ.

- Снижение присосов в котельные агрегаты.

- Повышение эффективности работы теплофикационных турбин, как за счёт оптимизации тепловых схем, так и оптимизации внутренних потоков тепла.

- Повышение эффективности теплофикационного комплекса.

- Оптимизация затрат на вспомогательное оборудование и системы.

Литература:

- https://ru.wikipedia.org/wiki/ %D0 %AD %D0 %BD %D0 %B5 %D1 %80 %D0 %B3 %D0 %B5 %D1 %82 %D0 %B8 %D0 %BA %D0 %B0_ %D0 %A0 %D0 %BE %D1 %81 %D1 %81 %D0 %B8 %D0 %B8 (дата обращения 09.10.2020)

- Problemele Energeticii regionale 3(35) 2017 pp. 25–32, Shchinnikov P. A., Borush O. V., Zykov S. V., Mikhaylenko A. I.

- Повышение эффективности систем теплофикации и теплоснабжения. Яковлев Б. В. автореферат Дисс. На соискание ученой степени доктора технических наук. Минск: БНТУ, 2004, 40 с.

- Оптимизация затрат при проектировании и эксплуатации тепловых схем и систем теплоснабжения потребителей. В. Р. Ведрученко, В. В. Крайнов, А. П. Стариков, Д. А. Мещеряков, П. В Петров. Промышленная энергетика № 2, 2013 с. 23–27

- Тепловые схемы ТЭС и АЭС. В. М. Боровков, О. И. Демидов, С. А. Казаров и др.; Под ред. С. А. Казарова. — СПБ.: Энергоатомиздат. Санкт-Петербургское отделение, 1995.- 392 с.: ил.

- Оптимизация параметров тепловых схем конденсационных и теплофикационных ПГУ с котлами-утилизаторами трех давлений // Девянин А. В., Цанев С. В., Буров В. Д. Энергосбережение и водоподготовка. 2009. № 1. С.23–27.

- К вопросу об оптимизации параметров мощных парогазовых энергоблоков // Буров В. Д., Сойко Г. В., Ковалев Д. А. Энергосбережение и водоподготовка. 2012. № 6. С.6–11.

- Термодинамические основы повышения эффективности работы теплоэлектроцентралей//Хортова О. А. Энерготехнологии и ресурсосбережение 2011 № 3 с. 22–27

- Баталова (Татаринова) Н. В. Повышение эффективности теплофикационных турбоустановок / Е. И. Эфрос, В. Ф. Гуторов, Л. Л. Симою, Б. Б. Калинин, Н. В. Баталова // Электрические станции. — 2003. — № 12. — С. 39–46

- Костюк А. Г., Фролов В. В., Булкин А. Е., Трухний А. Д. Паровые турбины Турбины Тепловых и атомных электрических станций Учебник для вузов. — 2-е изд., перераб. и доп.

- Под редакцией А. Г. Костюка, В. В. Фролова М.: Издательство МЭИ, 2001. — 488 с

- Сахаров А. М. Тепловые испытания паровых турбин М.: Энергоатомиздат, 1990. — 238 с.

- Методические указания по составлению отчета электростанции и акционерного общества энергетики и электрификации о тепловой экономичности оборудования. РД 34.08.552–95

- Вспомогательное оборудование тепловых электростанций: Учебное пособие для вузов / Л. А. Рихтер, Д. П. Елизаров, В. М. Лавыгин. — М.: Энергоатомиздат, 1987. — 216 с

Основные термины (генерируются автоматически): внутренний относительный КПД, котельный агрегат, вакуумная система, вспомогательное оборудование, турбина, оптимальное распределение нагрузок, острый пар, проточная часть, сетевой подогреватель, электрическая нагрузка.

Библиографическое описание:

Манежнов, В. Г. Методы повышения тепловой и экологической эффективности энергоустановок с газовыми турбинами / В. Г. Манежнов, Г. С. Смородин, Д. А. Копейкин. — Текст : непосредственный // Молодой ученый. — 2016. — № 20 (124). — С. 174-176. — URL: https://moluch.ru/archive/124/34279/ (дата обращения: 29.09.2022).

Энергетика является одной из основной отрасли, которая влияет на состояние всей экономики. Также она является одной из основных потребителей первичных энергоресурсов и оказывает большое влияние на окружающую среду.

В современных условиях рациональное использование топливно-энергетических ресурсов становится одним из важнейших направлений в развитии промышленности России. Большое количество исследований проводится в области энергосбережения и защиты окружающей среды. В частности, использование низкопотенциальной теплоты продуктов сгорания топлива для выработки электрической энергии и уменьшения вредных выбросов путем вымораживания части диоксида углерода из продуктов сгорания топлива.

Газотурбинные установки. Современными энергоустановками ТЭС являются паротурбинные установки (ПТУ), газотурбинные установки (ГТУ) и парогазотурбинные установки.

Паротурбинные установки на ТЭС являются наиболее распространёнными, ввиду того, что энергетика владеет большим опытом по их созданию и эксплуатации. Преимуществами паровая турбины являются то, что производится она в очень широком диапазоне мощностей, обладает высокой надёжностью и экономичностью. Однако паровая турбина поставляется отдельными элементами поэтому монтаж данных элементов занимает значительное время.

Рассмотрим более подробно газотурбинные установки, так как именно они затронуты в статье. В Установках данного типа увеличение температуры подводимой в цикл Брайтона теплоты с целью повышения экономичности решается легче, так как в качестве рабочего тела применяется продукты сгорания топлива с меньшим давлением, чем у пара. Огромный вклад в исследование эффективности ГТУ, способов её повышения внесли Ложкин А. Н., Зысин В. А., Андрющенко и т. д.

Как и в любой установке у ГТУ есть и преимущества, и недостатки.

Компактность является одним из важнейших преимуществ, так как отсутствует котёл, сжигание топлива происходит при высоком давлении. Ввиду компактность газотурбинную установку возможно доставлять автомобильным транспортом.

В установке отсутствует конденсатор и сложные технологические элементы. Поэтому 1 кВт установленной мощности на газотурбинной электростанции намного меньше, чем у ПТУ.

Высокая манёвренность также является преимуществом.

К недостаткам же можно отнести высокую стоимость используемого топлива.

Установки для комплексного получения теплоты и твердого диоксида.Важным пунктом работы является вымораживание твердого диоксида углерода (СО2, «сухой» возможности получения низких температур, большой объемной и массовой холодопроизводительности, отсутствием влаги при переходе из твердого вещества в газообразное). Он находит широкое применение из-за простоты своего использования, возможности получения низких температур, большой объемной и массовой холодопроизводительности, отсутствием влаги при переходе из твердого вещества в газообразное.

В условиях научного и технического прогресса значительное снижение расхода топливно-энергетических ресурсов и снижение вредных выбросов в окружающую среду стало как никогда актуальной проблемой современности. Остро стоят вопросы энергоэффективного сжигания природного газа, мазута, и других видов органического топлива. Сейчас на теплоэлектростанциях, которые работают на природном газе, мазуте, угле отходы от его сжигания в пять раз превышают массу использованного топлива [1].

В окружающую среду вместе с продуктами сгорания топлива выбрасывается зола, в которой содержится в различных пропорциях огромное количество разнообразных химических веществ, продукты неполного сгорания топлива, диоксид углерода, окислы серы, азота и другие вещества, угрожающие нормальной жизни и здоровью человека. Так же в окружающую среду выбрасывается большое количество теплоты в виде горячих газов и подогретой воды. Все вышеперечисленное является общей проблемой почти всех энергетических установок не только в нашей стране, но и в мире.

Решением выше изложенных проблем может стать внедрение установок для комплексного получения теплоты и твердого диоксида углерода. С помощью таких установок можно не только уменьшить вредные выбросы в атмосферу, но и получать твердый СО2 для промышленных и хозяйственных нужд. При получение «сухого льда» и теплоты в комплексе экономия топлива может составить до 40 % от затрат топлива при раздельном их получение [2].

Задача нашего исследования состоит в нахождении оптимальных режимов работы установки для комплексного получения теплоты и твердого СО2, и минимизации выбросов вредных веществ в окружающую среду.

В последние время ученые по всей планете озадачены проблемой парникового эффекта, причиной которого является чрезвычайно большие выбросы СО2 в атмосферу 80 % которых связанно со сжиганием органических топлив. Разработка новых технологий и способов уменьшения таких выбросов является приоритетной задачей для мирового научного сообщества.

Существует немало методов улавливание СО2 в мировой практике.

- Абсорбционно-десорбционный (при таком способе с использованием алканоламина требуется повышение расхода топлива на единицу отпускаемой энергии в 1,3–1,4 раза больше, что приводит к снижению КПД примерно на 11 %).

- Вымораживание диоксида углерода из дымовых газов (при этом если улавливать 90 % СО2 КПД снижается на 12 %).

- Метод с использованием извести в топках кипящего слоя (при температуре до 800 0С углерод вступает в реакцию с СаО и получается СаСО3, но для этого требуется СаО в 4 раза больше чем угля, и полезная теплота используется только на 15 %) [3].

Все способы, описанные выше приводят к значительному снижению КПД и при практическом использование фактически не обеспечивают потребности по уменьшению выбросов диоксида углерода в окружающую среду.

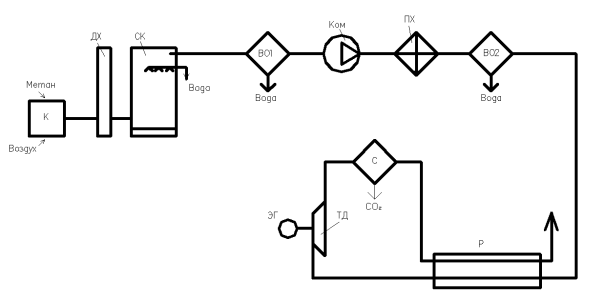

Существенно иная эффективность будет достигаться при применении в энергетике установок для комплексного получения теплоты, электричества и холода в виде кристаллического СО2 (рис. 1).

Принцип работы такой установки заключается в подготовке продуктов сгорания топлива к их переработке. На первом этапе происходит процесс очистки от золы в скруббере и отделении влаги в первом влагоотделители. Второй этап — это повышение давления в компрессоре, и охлаждение в промежуточном холодильнике, и удаление из ПСТ влаги при помощи второго влагоотделителя. На третьем этапе продукты сгорания топлива проходят через регенеративный теплообменник, в котором их температура уменьшается до температуры перехода диоксида углерода из газообразного состояния в твердое, минуя жидкое, и далее уже поступают в турбодетандер, в котором происходит расширение ПСТ и кристаллизация СО2, а в сепараторе уже происходит его отделение шнековыми или другими устройствами.

Когда произошло охлаждение продуктов сгорания топлива и расширение в турбодетандере уходящие газы уже не являются греющим агентов, а являются рабочем веществом или даже холодильным агентом, за счет того, что их температура после этого значительно снизилась и приблизилась к температуре окружающей среды. Вследствие этого отсутствуют потери тепла в окружающую среду с уходящими газами.

Рис. 1. Установка для производства СО2 с турбодетандером: К — котельная; ДХ — дымоход; СК — скруббер; ВО1, ВО2 — влагоотделитель; Ком — компрессор; ПХ — промежуточный холодильник; Р — регенератор; ТД — турбодетандер; ЭГ — электрогенератор; С — сепаратор

Экологический эффект от применения таких установок очень высок, так как сопряжен с понижением загрязнения окружающей среды, а именно из-за понижения теплопотерь и существенному снижению выбросов в окружающую среду СО2.

У данной установке не только большой экологический эффект, но и практическая польза от выработки диоксида углерода. Он является важным технологическим продуктом, которой находит применение не только в промышленности, но и во многих сферах народного хозяйства. В России 40 % жидкого и 20 % твердого СО2 производятся с помощью специального сжигания топлива. Установки для комплексного получения теплоты и твердого диоксида углерода позволят экономить топливо на выработки твердого СО2. Следовательно, исследование и реализация таких установок по вымораживанию диоксида углерода из продуктов сгорания топлива приведет к улучшению экологических и экономических показателей энергетических установок в нашей стране [4].

Методы повышения эффективности ГТУ. Шапожников В. В. в своей диссертации [1] повышает эффективность путём совершенствования схем и оптимизации параметров.

Существуют следующие методы повышения эффективности энергоустановок с газотурбинными установками:

- Увеличение начальной температуры газов перед турбиной, благодаря чему повышается КПД установки. Это наиболее распространённый и наиболее перспективный метод.

- Использование более совершенных конструкционных решений:

- жаростойких сталей и сплавов;

- термозащитных покрытий лопаток;

- эффективной системы охлаждения лопаток.

- Установка регенераторов, что позволяет снизить расход топлива и тем самым увеличить КПД энергоустановки. Но сами регенераторы довольно громоздки. Данная проблема решается путём использования напорной регенерации, дающая возможность повышения тепловой экономичности и сокращения поверхности теплообмена на 20–30 %.

- Увеличение работы расширения путём усложнения схем.

Вывод. В работе рассмотрены преимущества и недостатки применения газотурбинных установок. Исследованы установок для комплексного получения теплоты и твердого диоксида углерода несет важный характер для защиты окружающий среды от вредных выбросов. Ее применение приводит к повышению энергоэффективности, за счет объединения двух процессов в один, а так к же к уменьшению затрат на производство твердого СО2 для производственных нужд. Рассмотрены основные методы повышения эффективности ГТУ.

Литература:

- Галдин В. Д. Разработка элементов теории и анализ процессов расширения парогазовой смеси в турбодетандере [Текст]: диссертация докт. техн. наук: 05.04.04: защищена: 1998год. / Галдин Владимир Дмитриевич. — Омск, 1998. — 410 стр.

- Дорохин В. П. Перспективы применения детандер-генераторных агрегатов в топливно-энергетическом комплексе России [Текст] / В. П. Дорохин // Промышленный Сервис. — 2012. — № 4. С. 18–22

- Кондратьев Н. В. Коагуляция частиц твердого диоксида углерода при расширении продуктов сгорания топлива в турбодетандере [Текст]: диссертация канд. техн. наук: 05.04.03: защищена: 2004 год. / Кондратьев Николай Викторович. — Омск, 2014. — 124 стр.

- Андреев А. Р. Использование детандер-генераторных технологий как способ повышения эффективности работы котельных [Текст]: диссертация канд. техн. наук: 05.14.04: защищена: 2007год. / Андреев Александр Рудольфович. — Москва, 2007. — 145 стр.

- Шапошников В. В. Повышение эффективности ГТУ путём совершенствования тепловых схем и оптимизация параметров [Текст]: диссертация канд. техн. наук: 05.04.14: защищена: 2015год. / Шапошников Валентин Васильевич. — Краснодар, 2015. — 178 стр.

Основные термины (генерируются автоматически): окружающая среда, установка, комплексное получение теплоты, углерод, продукт сгорания топлива, массовая холодопроизводительность, паровая турбина, природный газ, промежуточный холодильник, твердое вещество.

Библиографическое описание:

Махмудов, Т. Ф. Разгрузка паровых турбин как средство повышения динамической устойчивости электрических систем / Т. Ф. Махмудов, А. А. Абдуллаев. — Текст : непосредственный // Молодой ученый. — 2021. — № 53 (395). — С. 15-18. — URL: https://moluch.ru/archive/395/87463/ (дата обращения: 29.09.2022).

В статье обосновано применение разгрузки паровых турбин с целью повышения запасов устойчивости электроэнергетических систем при больших возмущениях. Приведены основные принципы действия импульсной разгрузки паровых турбин и электрогидравлического преобразователя.

Ключевые слова:

электрическая система, разгрузка паровых турбин, динамическая устойчивость, электрогидравлический преобразователь.

Причина выпадения генераторов из синхронизма, т. е. нарушения устойчивости электрической системы — возникновение небаланса моментов на валу агрегата генератор-турбина. Очевидно, что если при авариях в электрической системе момент турбины М

т

можно было бы изменять так же быстро, как изменяется момент (мощность) генератора М

э

, то избыточный момент на валу ΔМ=М

т

— М

э

был бы сведен к минимуму и возможность нарушения устойчивости была бы практически исключена. Одним из эффективных мероприятий по повышению динамической устойчивости генераторов электростанций является использование импульсной разгрузки (ИР) турбин энергоблоков. Она применяется с целью компенсации избыточной кинетической энергии, приобретенной за время короткого замыкания, и заключается в быстром снижении механической мощности турбины с последующим ее плавным восстановлением до заданного значения. ИР инициируется противоаварийной автоматикой (ПА), размещенной на объектах энергосистемы по каналам телемеханики, или устройствами релейной защиты и автоматики электрической станции. Для отработки требуемых законов изменения мощности турбины должны быть сформированы управляющие импульсы тока через электрогидравлический преобразователь (ЭГП). Исследования показали, что при чисто прямоугольном импульсе скорость восстановления нагрузки у современных турбин такова, что могут возникнуть глубокие качания, вызывающие нарушения динамической устойчивости [1, с. 17].

Быстрая разгрузка паровых турбин как способ обеспечения динамической устойчивости генераторов стала возможной после того как были сконструированы ЭГП, позволяющие подавать в гидравлическую систему регулирования частоты вращения турбины форсированные импульсы от внешних электрических устройств. Воздействие противоаварийной автоматики на разгрузку турбин по сравнению с отключением генераторов и делением системы более благоприятно тем, что при этом не изменяется состав оборудования энергосистемы и ее целостность [2, с. 143].

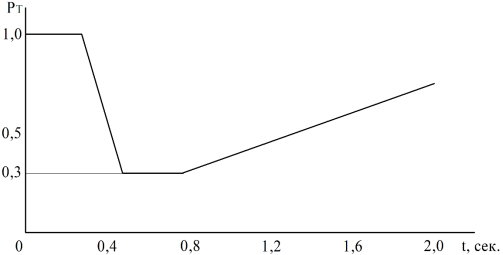

Современные паровые и гидравлические турбины оснащены электрогидравлическими системами регулирования скорости. Эти системы позволяют вводить электрические сигналы от различных устройств и том числе от устройств ПА. Изменение мощности турбины в нормальном режиме производится относительно медленно с помощью механизма изменения скорости вращения. При авариях в электрической системе от системных устройств ПА может поступить управляющий сигнал на экстренную разгрузку паровых турбин. Этот сигнал поступает в систему регулирования турбины, которая воздействует на регулирующий клапан, быстро закрывает его и прекращает подвод пара к турбине [3, с. 226]. Изменение мощности турбины при такой аварийной разгрузке определяется так называемой импульсной характеристикой (рис. 1).

Запаздывание начала изменения мощности турбины объясняется инерцией гидравлической части системы регулирования. Разгрузка на 100 % невозможна из-за наличия пара в камере промперегрева.

Рис. 1. Характеристика импульсной разгрузки паровой турбины

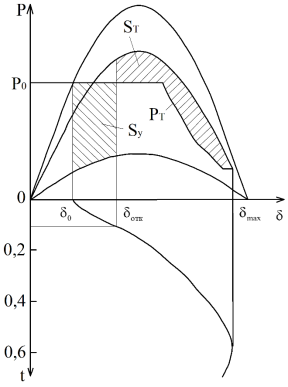

Импульсная разгрузка паровых турбин обеспечивает динамическую устойчивость системы за счет существенного увеличения площадки торможения (рис. 2).

Рис. 2. Площадки ускорения, торможения и выбег генератора при двухфазном КЗ на землю и использовании импульсной разгрузки турбины

Аналогичное управление мощностью гидравлической турбины невозможно из-за возникновения гидравлического удара при быстром закрытии направляющего аппарата и поэтому на гидростанциях в подобных случаях используют отключение генераторов. Хотя в отдельных случаях на тепловых станциях прибегают к отключению генераторов, но применение здесь такого способа нежелательно, так как восстановление мощности агрегата тепловой станции занимает много времени.

Обычный механизм управления турбиной, используемый в нормальном режиме, для быстрого изменения мощности турбин в переходном процессе непригоден из-за медленного действия; поэтому в настоящее время устройства ЭГП устанавливаются на всех турбинах мощностью 300 МВт и выше, (для турбин 200 МВт устройства ЭГП выполняются по специальному заказу).

Наличие ЭГП, связанного через усилители или непосредственно с электрическими входами, позволяет использовать это устройство для решения не только задач устойчивости, но и целого ряда других задач управления и защиты агрегатов.

Амплитуда и длительность импульса, формируемого внешним устройством для сохранения устойчивости и поступающего через ЭГП в систему регулирования турбины, должна в принципе учитывать тяжесть аварии (вид КЗ и его длительность), предшествующий режим (значения и направления потоков мощности и т. п.), послеаварийный режим; таким образом, «дозировка» разгрузки турбины должна определяться совместным анализом ряда факторов (это относится и к автоматике отключения и электрического торможения генераторов). Для решения этой задачи в полном объеме требуются специальные логические устройства [2, с. 145].

С целью упрощения возможно применение программного управления, при котором определенным авариям соответствует заранее рассчитанный управляющий сигнал, формируемый релейным устройством.

Кроме того, принципиально разгрузка поддается более точной дозировке, чем другие средства повышения устойчивости, т. к. дозировка может быть выполнена непрерывной по величине, отсутствует обязательный в других случаях элемент дискретности (как, например, в случае отключения генераторов или форсировки, продольной компенсации).

Поскольку турбины допускают как кратковременную, так и длительную разгрузку система разгрузки тепловой станции состоит из устройства импульсной разгрузки предназначенного для сохранения динамической устойчивости энергосистемы, и устройства длительной разгрузки для сохранения статической устойчивости послеаварийного режима и создания необходимого нормативного запаса по пропускной способности передачи [1, с. 17].

Таким образом, требуемой величине разгрузки каждой турбины может быть поставлена в соответствие определенная амплитуда и длительность прямоугольного импульса, дополненная амплитудой и постоянной времени части импульса, снимаемой по экспоненциальному закону. Выбор сочетания амплитуды и длительности прямоугольного импульса для определенного значения максимальной разгрузки неоднозначен. Поэтому, ориентируясь на конкретные импульсные характеристики турбины, необходимо амплитуду и длительность прямоугольного импульса подбирать так, чтобы при достаточной скорости была бы обеспечена наименьшая погрешность в величине разгрузки при возможных погрешностях амплитуды и длительности импульса [2, с. 148].

Литература:

- Киракосов В. Г. Опыт внедрения устройств аварийного управления мощности паровых турбин / В. Г. Киракосов, Я. Н. Лугинский. — М.: Информэнерго, 1985. — 32 с.

- Барзам А. Б. Системная автоматика. М.: Энерrоатомиздат, 1989. — 446 с.: ил.

- Соловьев И. И. Автоматические регуляторы синхронных генераторов / Под ред. Н. И. Овчаренко. — М.: Энерrоиздат, 1981. — 248 с., ил.

Основные термины (генерируются автоматически): импульсная разгрузка, прямоугольный импульс, турбина, электрическая система, отключение генераторов, электрогидравлический преобразователь, динамическая устойчивость, длительная разгрузка, нормальный режим, тепловая станция.

Введение

Исследуемая проблема состоит в том, что ранее в СССР, а затем в странах СНГ газотурбинные (ГТУ) и парогазовые (ПГУ) установки использовались в ограниченном количестве, несмотря на очевидность и целесообразность их широкого внедрения. В этой статье указаны основные причины и потенциальная эффективность использования газовых турбин. Рассмотрены принципиальные схемы и конструкции газотурбинных установок, технические и технико-экономические характеристики и оценка целесообразности их использования.

Актуальность проблемы заключается в том, что паротурбинные тепловые электростанции (ТЭС) исчерпали свои возможности повышения эффективности использования топлива и капитальных вложений. В мировой практике природный газ используют в первую очередь в газотурбинных и парогазовых установках. В странах СНГ до последнего времени не было достаточного опыта проектирования, строительства и эксплуатации энергетических ГТУ и ПГУ. Исследования в данной области носили, как правило, эпизодический характер. Необходимо систематизировать результаты этих исследований, провести оценку состояния исследований на мировом уровне, определить программу исследований с учётом региональных особенностей.

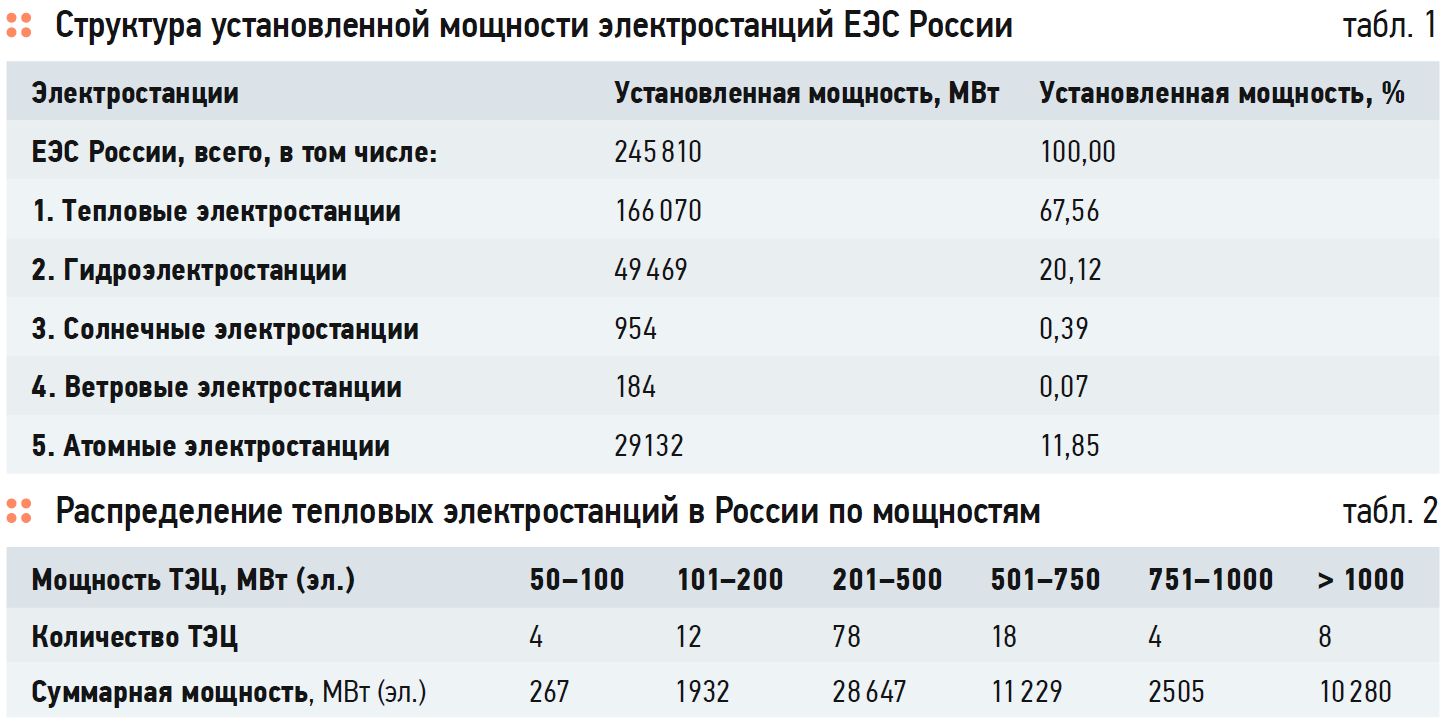

Основными производителями электроэнергии в России являются мощные ГЭС, АЭС и ТЭС. Структура установленной мощности электростанций ЕЭС России по состоянию на 31 марта 2019 года приведена в табл. 1.

Распределение тепловых электростанций по установленной мощности следующее: ГРЭС (государственные районные электрические станции) — 38%, ТЭЦ (теплоэлектроцентрали) — 30%. Развитие энергетики России было представлено в «Схеме и программе развития Единой энергетической системы России на 2012–2018 годы» (приказ Минэнерго России от 13 августа 2012 года №387).

В России действуют 163 тепловых электростанции, из которых 124 составляют ТЭЦ с давлением пара 9 МПа и более, суммарная мощность последних — 54,8 ГВт (электрическая). Эти ТЭЦ имеют следующее распределение по мощностям (табл. 2).

Мощность ГТУ и ПГУ составляет 14 ГВт. Это менее 9% от всего парка тепловых электростанций ЕЭС России. Как видно из представленных данных, количество ТЭЦ меньшей мощности незначительно, в связи с чем теплоснабжение городов с численностью населения менее 500 тыс. человек, как правило, осуществляется от котельных. За последние 20 лет доля теплофикационной выработки ТЭС уменьшилась с 34 до 28% [5].

При этом, например, Белгородская область не обременена, как другие регионы, большим количеством морально и физически устаревших паротурбинных электростанций, которые даже после их технического перевооружения не смогут составить конкуренции новым электростанциям, использующим современные газотурбинные технологии. С ростом цен на энергоресурсы до уровня мировых будут расти и тарифы на электроэнергию, производимую на федеральных электростанциях. Поэтому сохранение ориентации на электроснабжение преимущественно от внешних энергоисточников, через Федеральный оптовый рынок электрической энергии и мощности (ФОРЭМ), станет фактором, сдерживающим экономический рост Белгородской области.

Кроме электроэнергии в область по магистральным газопроводам поступает также природный газ, значительная доля которого используется неэффективно — на подогрев воды для горячего водоснабжения и отопления.

Обзор и анализ и современного состояния газовых турбин

В статье [9] рассмотрено и проанализировано состояние мирового и отечественного рынков газотурбинных установок разной мощности. Приведены прогнозы и перспективы выпуска ГТУ.

Газотурбинные установки имеют следующие преимущества [3]: малая стоимость, высокая степень автоматизации всех процессов, незначительное влияние на окружающую среду, маневренность и многое другое. Относительно малая удельная стоимость газотурбинных установок обеспечивается тем, что в схеме ГТУ отсутствуют такие дорогостоящие элементы паротурбинного цикла, как паровой котёл, конденсационная паротурбинная установка с системой технического водоснабжения, водоподготовительная установка. Все эти факторы делают газотурбинную установку в 2–2,5 раза дешевле конденсационной электростанции соответствующей мощности.

С развитием газотурбостроения значительно улучшены технико-экономические характеристики газотурбинных установок. Турбогруппа ГТУ (компрессор, камера сгорания, газовая турбина) выполняется, как правило, как единый блок на одной раме, испытывается на заводе и при монтаже не требует разборки. Турбогруппа доставляется на стандартной железнодорожной платформе, и после монтажа её необходимо подключить только к топливоподаче и электрооборудованию. Строительные работы и монтаж ГТУ длятся от двух до шести месяцев.

КПД газотурбинных установок в последние годы повышается за счёт начальной температуры в камере сгорания до 1100°C. Если в 1960-е годы КПД ГТУ составлял 20%, то в настоящее время достигнут и превышен уровень 40%. Кроме того, значительно увеличился ресурс газотурбинных установок.

К недостаткам ГТУ относят большие потери теплоты с уходящими газами, температура которых достигает 500°C. Однако использование этой теплоты возможно, например, в котлах-утилизаторах, в топках действующих котлов.

Первое практическое применение газовых турбин в энергетике относится к 1932 году, когда швейцарская компания Brown Boveri (ныне Asea Brown Boveri, ABB) применила сетевой компрессор с турбоприводом для наддува котла (так называемый «цикл Веллокса»). Первая электростанция с газовыми турбинами была пущена фирмой Escher Wyss в Швейцарии в 1939 году, и лишь к концу 1940-х газовые турбины нашли применение в энергетике США. В конце 1976 года установленная мощность американских ГТУ составила 45,6 ГВт, то есть приблизительно 8,5% от мощности всех энергетических установок страны. К концу 1975 года в США в эксплуатации находились установки комбинированного цикла общей мощностью около 1000 МВт.

Анализ новых технических решений, связанных с использованием природного газа в электроэнергетике, которые содержатся в зарубежных докладах и других материалах ХIV конгресса Мировой энергетической конференции (МИРЭК) [1], свидетельствует о том, что в Западной Европе, США и Японии широко используются газотурбинные и парогазовые установки с газовыми турбинами единичной мощностью до 200 МВт и с начальной температурой до 1250°C.

В СССР разработка стационарных газовых турбин проходила по двум основным направлениям: в качестве приводов для компрессорных станций на газопроводах и энергетических установок для несения пиковых и полупиковых нагрузок. Таким образом, основная задача советского газотурбостроения на тот период заключалась в строительстве стационарных газовых турбин для привода нагнетателей. В начале 1975 года в эксплуатации находилось более 600 установок с турбинным приводом общей мощностью более 37 ГВт. Тем не менее, к 1975 году были пущены и функционировали около 20 энергетических установок мощностью от 10 до 100 МВт. Они предназначались прежде всего для покрытия пиковых нагрузок, хотя некоторые из них применялись и как базисные. Кроме того, функционировало несколько установок комбинированного цикла.

В настоящее время в импортозамещении и локализации производства в России импортных газовых турбин наметились определённые движения. Например, ООО «Сименс Технологии Газовых Турбин» («СТГТ»), созданное в 2011 году в Санкт-Петербурге, занимается разработкой, сборкой, продажей и обслуживанием газовых турбин мощностью свыше 60 МВт для рынка России и стран СНГ, а также локализацией производства. Завод, построенный с нуля и оснащённый самым высокотехнологичным оборудованием, стал одним из крупнейших предприятий энергетического сектора в регионе. Продуктовая линейка «СТГТ» включает в себя газовые турбины SGT5–2000E мощностью 187 МВт и SGT5–4000F мощностью 329 МВт.

Правительство РФ готово предоставлять субсидии российским организациям на финансовое обеспечение части затрат на проведение научно-исследовательских, опытно-конструкторских и технологических работ в рамках создания производства газовых турбин большой мощности в диапазоне 60–80 и 150–180 МВт с КПД не менее 35% в простом цикле [8]. Примером является ввод в эксплуатацию в Крыму в 2019 году двух газотурбинных электростанций мощностью по 470 МВт — Балаклавской и Таврической ТЭС.

Общее описание газотурбинных установок

Одним из наиболее важных факторов, которые должны быть изучены при разработке ГТУ, является график нагрузки системы. В тех случаях, когда установка рассчитана на использование в течение коротких отрезков времени при высокой нагрузке с частыми пусками и остановами, важно учитывать не только требуемую мощность, но и число планируемых пусков и остановов, а также скорость нагружения установки. Если имеется возможность повышать нагрузку со сравнительно малой скоростью и при этом выполнять все необходимые требования, то износ оборудования будет минимальным. При быстром пуске с быстрым нагружением межремонтный период потребуется сократить.

Как указывалось выше, одними из первых парогазовых установко, реализованных на практике, были газотурбинные надстройки к паротурбинным блокам, в которых выхлопные газы газовой турбины сбрасывались в обычный паровой котёл. Поскольку мощность газотурбинной установки по сравнению с паровой турбиной относительно была мала, этот тип устройств не позволял выявить все преимущества ПГУ.

В связи с этим для дальнейшего анализа рассматриваются две наиболее характерные разновидности парогазовых установок.

1. Парогазовая установка с высоконапорным парогенератором. В данной установке теплота к паротурбинному циклу подводится как от уходящих газов газовой турбины, так и путём расхолаживания продуктов сгорания перед газовой турбиной. Коэффициент избытка воздуха в камере сгорания близок к стехиометрическому.

2. Парогазовая установка с котлом-утилизатором. В данной установке теплота к паротурбинному циклу подводится только от уходящих газов газовой турбины. Для регулирования параметров пара в котле-утилизаторе и повышения тепловой экономичности паротурбинной части цикла возможно дожигание дополнительного топлива в содержащих остаточный кислород уходящих газах. Температура рабочего тела перед газовой турбиной поддерживается регулированием избытка воздуха.

Применение ГТУ в качестве энергетических установок

Внедрение газотурбинных установок в энергетику идёт в двух направлениях: в качестве самостоятельных энергетических установок и в составе ПГУ.

Современные газотурбинные установки мощностью 12–150 МВт с температурой газов перед турбиной 900 до 1200°C имеют КПД на уровне 28–33%, что обеспечивает удельные расходы топлива на выработку электроэнергии 440–370 г. у.т. на 1 кВт·ч. Хотя ГТУ по экономичности заметно уступают паросиловым энергоблокам, благодаря более низким капиталовложениям, простоте сооружений, малой потребности в охлаждающей воде и высоким маневренным характеристикам ГТУ находят применение в качестве пиковых мощностей в энергосистемах (ГРЭС-3 «Мосэнерго», Ивановская и Симферопольская ГРЭС, Краснодарская ТЭЦ) и базовых энергетических установках в отдалённых районах и изолированных энергосистемах (Якутская ГРЭС, НебитДагская ГРЭС, плавучие электростанции «Северное сияние», передвижные электростанции на Севере и т. п.).

Газовые турбины мощностью до 25 МВт, выполненные на базе авиационных и судовых двигателей, имеют независимые валы для привода компрессора (группы компрессоров) и генератора. Мощные современные ГТУ выполняются одновальными с единым приводом компрессора и генератора.

После освоения в энергетическом газотурбостроении газовых турбин с высокими начальными температурами газов (на уровне 1100–1300°C) температура газов на выхлопе газовых турбин достигла значений 520–550°C, и утилизация теплоты стала возможной путём выработки пара достаточных параметров для его использования в мощных паросиловых установках. При применении газовых турбин с более низкими начальными температурами газов, когда на выхлопе их температура составляет 350–450°C, теплота газов может использоваться в котлах паросиловой установки, для подогрева питательной воды и конденсата, для производства пара для технологических нужд, для подогрева сетевой воды.

Наиболее экономичной ПГУ является установка, работающая по чисто утилизационной схеме, в которой утилизируемая теплота уходящих газов используется для производства пара, направляемого в паровую турбину. В утилизационных ПГУ мощность газовых турбин достигает 60–65% мощности энергоблока, а КПД нетто составляет 50–51%. При сооружении новых мощностей на электростанции, сжигающих только газовое топливо, приоритет за ПГУ утилизационного типа неоспорим. В этом типе ПГУ максимальная единичная мощность блока определяется мощностью газовых турбин. Газотурбинная надстройка по мощности может составлять 1/3 мощности паровой турбины, а с учётом повышения мощности паровой турбины, при отключении отбора пара на подогреватель высокого давления (ПВД), мощность блока после надстройки повышается на 50%. КПД ПГУ с вытеснением регенерации на базе блока сверхкритического давления (СКД) мощностью 300 МВт достигает 45%.

В процессе освоения газовых турбин, когда температура газов перед газовыми турбинами определялась величиной от 700 до 800°C, были разработаны парогазовые установки с высоконапорным парогенератором (Невинномысская ГРЭС, ПГУ170). По схеме ПГУ с высоконапорным парогенератором (ВПГ) топливо сжигается в топке под давлением, а теплота сожжённого топлива одновременно используется для производства пара и подачи в газовую турбину горячих газов. Схема сложная, имеет дополнительные камеры сгорания, а сравнительно малая мощность газовой турбины (около 15%) делает цикл малоэкономичным. Основным преимуществом ПГУ с ВПГ являются малые металлоёмкость и габариты котла.

Следует отметить, что для оперативного резерва и пикового режима должны выбираться наиболее дешёвые и мобильные типы газовых турбин. Для полупиковых и базовых режимов (как для автономно работающих ГТУ, так и для ГТУ, работающих в составе ПГУ) должны использоваться наиболее экономичные газотурбинные двигатели.

Специфические условия эксплуатации оборудования ГТУ и ПГУ

Технические требования к ГТУ изложены в ГОСТ 29328–92 «Установки газотурбинные для привода турбогенераторов. Общие технические требования», а также в главе 4.6 «Правил технической эксплуатации электростанций и сетей».

Оборудование ГТУ выполняется в виде блочных конструкций. Блоки должны быть готовыми к монтажу без разборки и ревизии. У ГТУ со свободной турбиной более высокий уровень заброса частоты вращения при сбросах нагрузки. ГТУ с подобными турбинами не могут разворачиваться при пусках от генератора через ТПУ, но на разворот требуются значительно меньшие мощности.

Номинальная скорость пуска и нагружения устанавливается в технических условиях (ТУ) на газотурбинные установки конкретного типа заводом-изготовителем и обычно составляет для ГТУ мощностью до 25 МВт — 10 минут, для ГТУ большей мощности — до 20 минут.

Технико-экономическое обоснование применения ГТУ-ТЭЦ

Самым эффективным способом энергоснабжения и энергосбережения в мировой практике признан способ комбинированного производства электрической и тепловой энергии на теплоэлектроцентралях (ТЭЦ). При этом для производства электрической энергии в газотурбинных установках используется природный газ, а для производства тепловой энергии — низкопотенциальная теплота отработавшего в турбине газа. За счёт утилизации этого тепла покрывается более 70% годовой потребности в тепловой энергии. Водогрейные котлы, в топках которых сжигается природный газ, используются, как правило, для снятия пиковых тепловых нагрузок в наиболее холодные периоды отопительного сезона и обеспечивают выработку до 30% годовой потребности.

ГТУ малой и средней мощности (от 2,5 до 30 МВт) найдут применение при реконструкции и модернизации систем энергоснабжения промышленных предприятий области, систем теплоснабжения ЖКХ. Газотурбинные установки большой мощности (до 100 МВт и более) целесообразно использовать в системах централизованного теплои электроснабжения крупных городов и горно-металлургического комплекса области.

В настоящее время известно много технологических схем ГТУ, каждая из которых учитывает специфику их применения и предъявляемые к ним требования. Они отличаются друг от друга экономичностью, параметрами и формой теплоносителя, но основная идея высокоэффективного применения ГТУ — утилизация теплоты выхлопных газов (комбинированная схема) на ГТУ-ТЭЦ.

Основными преимуществами газотурбинных электростанций являются:

- низкий удельный расход условного топлива на производство электроэнергии (150–180 г/ кВт·ч) по сравнению с действующими ГРЭС (360–390 г/ кВт·ч);

- меньшие на 30–7% удельные капитальные вложения;

- сокращённые в два-три раза сроки строительства;

- низкая удельная численность эксплуатационного персонала;

- пониженные в два-три раза выбросы вредных веществ в окружающую среду;

- отсутствие потребности в системах технического водоснабжения;

- максимальная приближённость к потребителю (не требуется весьма дорогостоящее строительство дополнительных ЛЭП и подстанций 110–500 кВ);

- значительное сокращение затрат в газодобывающую отрасль и магистральные газопроводы.

При реконструкции существующих котельных дополнительную экономию можно получить путём внедрении комбинированной схемы производства энергии за счёт уменьшения затрат на строительство подъездных путей, здания для ГТУ-ТЭЦ, систем топливоподачи и дымоудаления, водоподготовительной установки и пр.

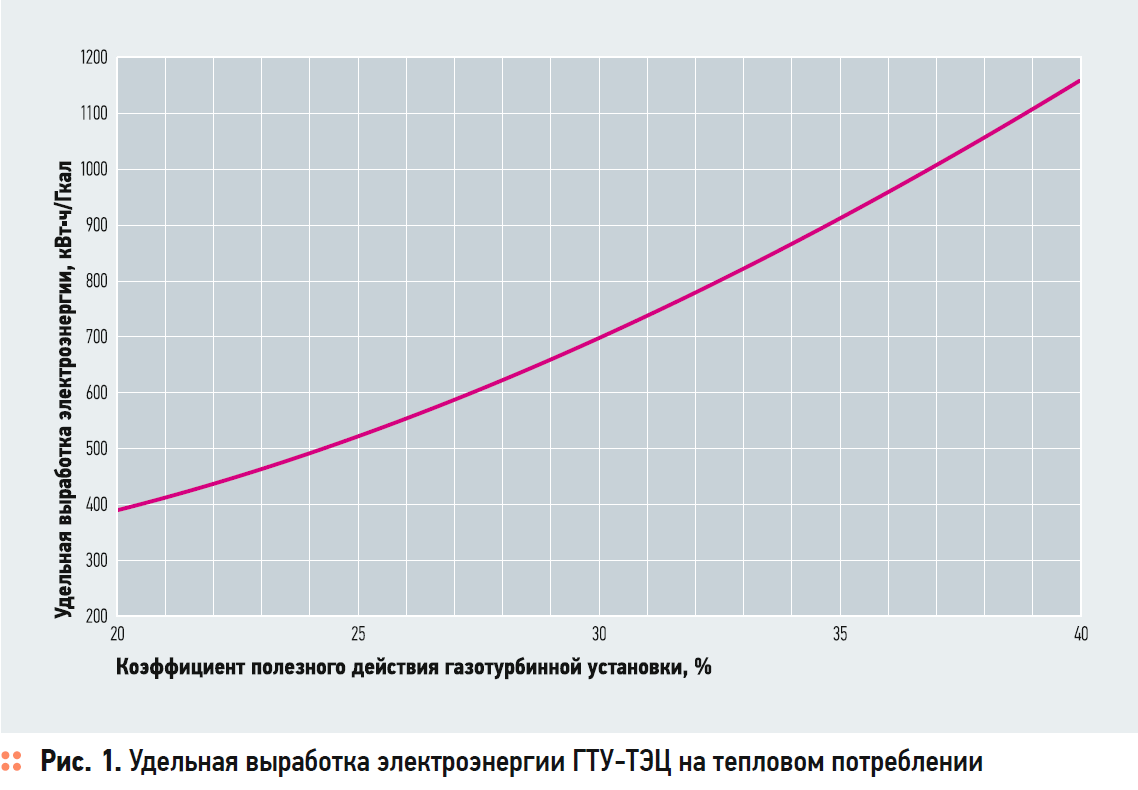

Один из показателей энергетической эффективности ТЭЦ — удельная выработка электроэнергии на тепловом потреблении; её зависимость на ГТУ-ТЭЦ от КПД газовой турбины представлена на рис. 1.

Применение современных газотурбинных технологий и высокий уровень их самоокупаемости положительно влияет как процесс привлечения инвестиций, так и на наращивание степени надёжности и экономичности основных производств области: сельскохозяйственные перерабатывающие предприятия, горнометаллургический комплекс и др.

В городе Белгороде построены и действуют две газотурбинные ТЭЦ с утилизацией теплоты отработавших газов в котлах-утилизаторах на ГТУ-ТЭЦ «Луч» и на Белгородской ТЭЦ мощностью каждой по 60 МВт (2×30 МВт).

Пути совершенствования теплоэнергетики Белгородской области с использованием ГТУ

Для примера возьмём Белгородскую область. Современное состояние экономики области таково, что при суммарной присоединённой нагрузке потребителей порядка 2 ГВт поставки электроэнергии на 93% осуществляются с федеральных электростанций по магистральным линиям электропередачи — её электроснабжение полностью зависит от ситуации, складывающейся на ФОРЭМ [4]. Сохранение ориентации на электроснабжение области преимущественно от внешних энергоисточников через оптовый рынок электроэнергии и мощности (ОРЭМ) станет одним из основных факторов, сдерживающих её экономический рост.

Основными потребителями электроэнергии в Белгородской области являются устойчиво работающие и постоянно наращивающие своё производство энергоёмкие предприятия одного из крупнейших в мире горно-металлургического комплексов. Область не обременена, как другие регионы, большим количеством морально и физически устаревших паротурбинных электростанций, которые даже после их техперевооружения не смогут составить конкуренции новым электростанциям, использующим современные газотурбинные технологии.

Кроме электроэнергии в область по магистральным газопроводам поступает также природный газ, значительная доля которого используется неэффективно — на подогрев воды для горячего водоснабжения и отопления.

Таким образом, экономика Белгородской области находится в двойной энергетической зависимости, обусловленной: постоянно возрастающим потреблением производимой в других регионах электроэнергии; ростом использования природного газа для покрытия потребности промышленности, а также нагрузок отопления и горячего водоснабжения (80%).

Подъём экономики области немыслим без снижения стоимости энергетической продукции и, как следствие, снижения затрат на производство, например, энергоёмкой продукции её горно-металлургического комплекса.

Реальный путь решения этой проблемы — сократить на 15–20% расход природного газа в промышленности и в жилищно-коммунальном секторе за счёт внедрения энергосберегающих мероприятий и направить его на производство электроэнергии по комбинированному циклу на собственных газотурбинных ТЭЦ (ГТУ-ТЭЦ) [2]. Это, в свою очередь, на 50–70% сократит поставки электроэнергии в область с ОРЭМ.

Одним из путей развития энергетики региона является использование в системах теплоснабжения ГТУ с энергетическим впрыском пара в камеру сгорания — ГТУ-STIG.