У любого вида топлива есть набор характеристик, которые определяют его класс и качество. К одному из основных показателей относится удельная теплота сгорания. Этот параметр количественно выражает теплоту, выделяемую при сгорании одного килограмма топлива (если речь идет о жидком или твердом продукте) или 1 кубического метра топлива (для газообразного вещества).

Почему удельная теплота сгорания – это важная характеристика для топлива, что такое низшая теплота и что показывает температура возгорания – об этом поговорим в данной статье.

- Удельная теплота сгорания топлива

- Теплота сгорания низшая и высшая

- Удельная теплота сгорания бензина

- Удельная теплота сгорания керосина

- Удельная теплота сгорания дизельного топлива

- Теплота сгорания топлива: таблица

- Удельная теплота сгорания топлива

- Теплота сгорания низшая и высшая

- Удельная теплота сгорания бензина

- Удельная теплота сгорания керосина

- Удельная теплота сгорания дизельного топлива

- Теплота сгорания топлива таблица

- Как эффективно повысить энергоэффективность в автомобильной промышленности?

- Осознанное управление энергией – ключ к успеху

- Как можно повысить энергоэффективность в автомобильной промышленности?

- Сколько энергии требуется для производства автомобиля?

Удельная теплота сгорания топлива

Полностью сгорая, определенное количество топлива выделяет конкретное количество тепла. Чем больше тепла выделяется одним килограммом или литром топлива (в этой статье преимущественно речь пойдет о жидком топливе), тем больше энергетической ценностью он обладает. А это значит, что топливо будет расходоваться экономично.

В физике используется формула вычисления Q = q * m, где Q – это количество выделенной теплоты в Дж, q – удельная теплота сгорания, выраженная в Дж/м3, m – масса в килограммах. Чем выше q, тем больше энергии получается в процессе работы двигателя.

Путем сложных исследовательских процессов была определена стандартная удельная теплота сгорания большинства видов твердого, жидкого и газообразного топлива, поэтому q представляет собой табличную величину. Удельная теплота сгорания самых востребованных жидких видов смесей колеблется в пределах 43-46 МДж/кг.

Теплота сгорания низшая и высшая

Поскольку определение точной удельной теплоты – это сложный процесс, необходимо заранее определиться с используемыми терминами. В нашем случае нужно отделить низкую теплоту сгорания от высшей.

Высшая теплота – это количество теплоты при сгорании топлива в полном объеме, включая выпадение конденсата в виде водяных паров во время охлаждения веществ. Процесс горения сопровождается выделением воды из-за содержания в топливном продукте органического водорода, под воздействием высокой температуры вода переходит в состояние пара. Низшая теплота не включает в себя конденсацию паров – в этом случае конденсация количественно выражается в скрытой теплоте сгорания.

В исследовательской среде низшая теплота сгорания принимается за 100%, а охлаждение горючего допускается до температуры, при которой начинается конденсироваться пар. Все остальное относят уже к области скрытой теплоты сгорания, которая может дополнительно составлять свыше 10%.

Посчитать низшую теплоту корректно не считается возможным, поэтому её определяют путем вычитания из количественного выражения высшей теплоты сгорания числового выражения теплоты, получаемой от образования водяных паров как самого топлива, так и продуктов сжигания. Низшая теплота является табличной величиной и для основных видов топлива определена путем тестирований.

Поскольку q определена как справочная величина, становится легко сравнить целесообразность использования того или иного вида топлива в различных ситуациях. Благодаря составленным таблицам можно сравнить энергоэффективность твердого и жидкого топлива с газовым эквивалентом. Так, один литр бензина по КПД сопоставим с 1,3 м3 газового топлива.

Удельная теплота сгорания бензина

Удельная теплота сгорания бензина не зависит от октанового числа топлива и определяется только химическим составом продукта. Чем больше в нем соединений водорода, тем больше влаги и паров будет образовываться во время горения и тем ниже будет удельная теплота. Это прямым образом снижает КПД продукта.

Определенная исследовательским методом удельная теплота бензина составляет 43,5–44,5 МДж/кг. Для примера – числовая характеристика для бензина марки АИ-93 – 43,6 МДж/кг. А вот у авиационного бензина (Б-70 в соответствии с ГОСТ) показатель уже равен 44,1 МДж/кг. Это значит, что Б-70 – более энергоэффективное топливо.

На практике, простому автолюбителю определить влияние удельной теплоты сгорания на работу транспортного средства сложно. Однако существуют ситуации, в которых происходит заметное снижение количества теплоты и энергии топлива. Одна из них – наличие в составе топливной массы минеральных соединений и несгорающих остатков. Концентрация горючей массы снижается, а минеральные соединения и зола, не подверженные сгоранию, забирают часть выделяемой энергии.

Наличие серного компонента в составе топливного продукта также снижает q. В процессе нагрева и горения, сера выделяет газ, который оседает на внутренних деталях рабочего механизма и попадает в легкие человека. Это приводит к образованию коррозии и преждевременному изнашиванию рабочих элементов, загрязняет окружающий воздух. Поэтому очень важно выбирать топливо, свободное от большинства вредных примесей, и заправляться в проверенных сетях АЗС, следящих за репутацией представляемых продуктов.

Удельная теплота сгорания керосина

Химическая структура керосина представляет собой прямую или разветвленную цепь углеводородов, различные добавки и присадки позволяют использовать этот нефтяной дистиллят для массового питания автотранспортных средств.

Чтобы использование керосина в качестве топлива было оправдано, выбранная марка этой горючей смеси должна обладать предельной удельной теплотой сгорания. В случае с керосином табличное определение удельной теплоты имеет погрешность – из-за непостоянного состава горючего, в который входит 4 типа углеводородов, вследствие чего приходится делать расчеты на основании изначальных характеристик использованной нефти.

Удается определить оптимальную удельную теплоту горения, используя в подсчетах минимальную температуру горения жидкости (+215 градусов). Чем ближе температура к данному числу, тем выше удельная теплоемкость продукта, а значит, и выше удельная теплота сгорания. Уже при +200 градусах теплоемкость достигает отметки в 2900 Дж/кг*К. В нормальных условиях удельная теплота сгорания керосина составляет 43 МДж/кг, с погрешностью в 1000 пунктов в любую сторону.

Показатель удельной теплоты прямым образом влияет на процессы горения керосина внутри двигателей. Кроме того, механизмы, функционирующие на этом нефтепродукте, подвергаются адиабатическим процессам вследствие прямой зависимости давления и объема горючего внутри рабочей камеры. Отсутствие теплообмена с внешней средой приводит к максимальной энергоэффективности используемого керосина.

Вследствие сложности определения точного параметра удельной теплоты сгорания керосина для описания химических свойств данного вида топлива предпочтительно используется коэффициент удельной теплоемкости (показывает соотношение удельной теплоемкости при неизменяемом объеме и уровне давления), который также имеет постоянную незначительную погрешность. Физический смысл точного вычисления данных величин — в последующем определении реактивной тяги и скорости выхлопа.

Удельная теплота сгорания дизельного топлива

Чем выше удельная теплота сгорания дизеля, тем меньший объем жидкости сгорает при работе двигателя. Следовательно, расход горючего будет экономичным. Высокая удельная теплота является главным критерием энергоэффективности дизельного топлива.

Табличное значение удельной теплоты сгорания дизеля благодаря исследовательским тестам имеет четкие границы и составляет 39,2 – 43,3 МДж/кг. В разных странах цифры могут меняться в пределах этих двух границ.

Для расчетов относительно дизельного горючего используется только низшая удельная теплота сгорания, которая не включает в себя энергию, образующуюся при образовании и сгорании водородных соединений и образующегося водяного пара. Низшая удельная теплота сгорания дизельного горючего ниже, чем у алканов.

Энергоэффективность мотора, работающего на дизеле, зависит от степени вязкости жидкости. Чем меньше вязкость, тем выше фактическая температура возгорания и тем выше низшая удельная теплота сгорания топлива.

Теплота сгорания топлива таблица

Поскольку удельная теплота сгорания – это справочная величина, представляем таблицу с данным показателем, определенным индивидуально в каждом случае лабораторным путем. Таблица содержит информацию по основным видам горючего, используемого в коммерческих и промышленных целях.

ПРИЛОЖЕНИЕ Г (обязательное)

Энергоэффективность переработки нефти

1 Краткая характеристика отрасли с точки зрения ресурсо- и

энергопотребления

Нефтепереработка и нефтехимия являются одними из самых энергоемких

производств и уровень энергозатрат в значительной степени влияет на

себестоимость готовой продукции. Учитывая продолжающийся рост спроса на

энергоносители и все более ужесточающиеся экологические требования,

реализация инициатив по оптимизации энергоэффективности приобретает

жизненную необходимость. Снижение энергопотребления и связанного с ним

выброса парниковых газов является одним из широко распространенных

требований к ведению хозяйственно-производственной деятельности на

многих нефтеперерабатывающих предприятиях, а также обеспечивает ощутимые

преимущества для бизнеса. Это ключевой фактор обеспечения коммерческой

рентабельности и соответствия предприятия экологическим требованиям. Регулирование энергопотребления должно стать неотъемлемой частью

управления технологическим процессом и заводом в целом для достижения

оптимального уровня энергопотребления при выполнении поставленных задач.

Для нефтеперерабатывающей отрасли расходы на энергопотребление занимают

одну из самых значимых позиций в перечне производственных затрат, обычно

— вторую после затрат на исходное сырье. В рамках большинства

технологических процессов на предприятиях нефтехимии или НПЗ уровень

энергоэффективности подвержен существенным колебаниям, связанным с

изменяющимися условиями технологического процесса, реализацией различных

производственных стратегий, а также недостаточным уровнем контроля или

невозможностью четкого выявления неэкономичных режимов работы.

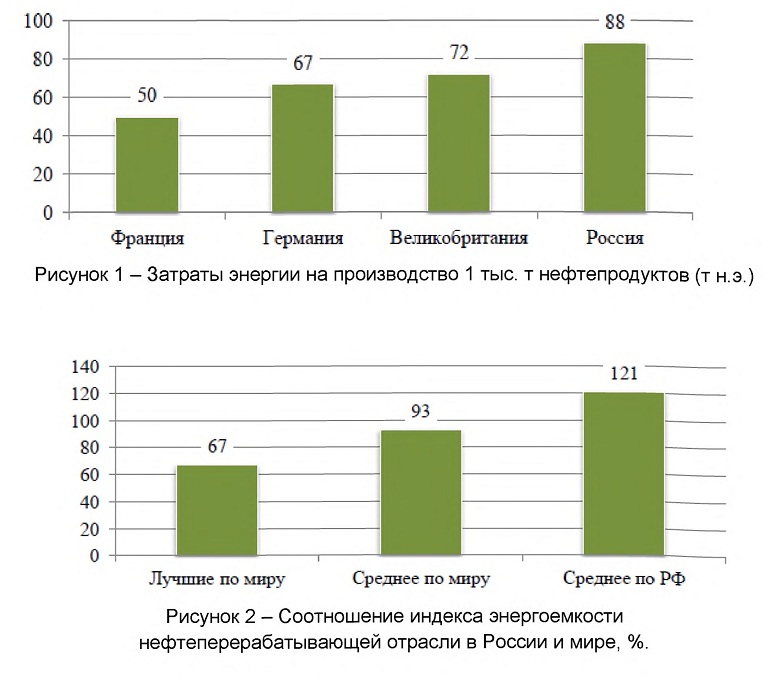

Поскольку российские НПЗ отличаются высокой энергоемкостью, меры по

экономии энергии дадут им существенный экономический и экологический

выигрыш.

Нефтеперерабатывающая промышленность Российской Федерации является одной

из наиболее энергоемких отраслей народного хозяйства. В среднем на

российских НПЗ удельные энергозатраты в настоящее время составляют около

0,135 т. на 1 тонну переработанной нефти, что эквивалентно

использованию для производства энергии 9,5 % нефти, переработанной на

предприятиях отрасли. Такой уровень энергозатрат превышает достигнутые

показатели эффективных современных, в том числе и российских НПЗ, на

25-30 %. Доля энергозатрат в общих затратах НПЗ на переработку нефти

(так называемая энергетическая составляющая процессинга) достигла в

среднем по российским НПЗ уровня более 50 %. В то время, как доля

энергозатрат в общих эксплуатационных расходах зарубежных НПЗ составляет

до

40%, а энергетические затраты составляют 3000 —

3500 МДж или 0,100 — 0,114 т. на 1 т перерабатываемой нефти.

Потребление топливно-энергетических ресурсов (ТЭР) в процессах

переработки нефти в России на 44 % выше, чем в США, и на 31 % выше, чем

в Японии. Это связано, в частности, с использованием устаревших

технологий и оборудования, срок службы которого в 2-3 раза превышает

нормативный. В настоящее время в России неиспользуемый потенциал

энергосбережения оценивается в 40% от современного энергосбережения.

В соответствии с Федеральной целевой программой «Энергоэффективная

экономика ТЭК» и «Энергетической стратегии России на период до 2020 г. »

потребление топлива, тепла и электроэнергии в России должно быть снижено

примерно на 5 млн. т у. топлива за счет использования новых

высокоэффективных энергосистем, передовых технологических решений,

современных видов оборудования и др.

— 55-65 кг топлива;

— 80-110 кВт°ч электроэнергии;

— 0,2-0,3 Гкал водяного пара;

— 18-22 м3 оборотной воды.

Это требует разработки мероприятий по снижению энергопотребления и

повышению энергоэффективности.

К основным направлениям сокращения потребления энергии на НПЗ относятся:

1) замена устаревшего и использование современного оборудования (печи,

котлы-утилизаторы, насосы и др

2) реализация имеющихся резервов энергии на установках нефтепереработки;

3) использование современных высокоактивных и селективных катализаторов;

4) строительство собственных источников энергоснабжения (котельные,

парогазовые, газотурбинные установки) на НПЗ.

2 Основные технологические процессы, связанные с использованием энергии

Наиболее энергоемкими являются процессы гидрокрекинга, каталитического

крекинга и риформинга, коксования, производства масел. Процессы

первичной переработки нефти менее энергоемкие, но атмосферно-вакуумной

перегонке подвергается вся поступающая на нефтеперерабатывающие заводы (НПЗ)

нефть, при этом расходуется около 50 % суммарных энергозатрат НПЗ.

Наиболее затратными, с точки зрения использования энергии в виде

топлива, пара или электрической энергии, процессами на НПЗ являются:

• нагрев сырой нефти или сырья для технологических установок;

• получение пара для механического привода турбин для питания основных

компрессоров и некоторых крупных насосов, процессов нагревания и питания

пароструйных вакуумных эжекторов;

• нагрев рибойлеров и др. 3 Уровни потребления

Таблица 1 — Удельные расходы топлива и тепловой энергии по некоторым

установкам предприятий нефтепереработки

Наименование установки

Удельный расход топлива, кг у. /т

Удельный расход теплоэнергии, МДж/т

Первичная переработка

30,3

82,8

Г идрокрекинг

173,2

81,3

Термический крекинг

48,4

96,4

Каталитический крекинг

54,6 — 94,7

136,0-207,0

Производство масел

212,0

2763,0

Коксование

75. 6

222,0

Г идроочистка топлива

25,0

17,5

Таблица 2 — Удельные расходы электроэнергии по некоторым установкам

предприятий нефтепереработки

Наименование процесса

Удельный расход, кВт ч/т

Первичная переработка нефти АТ

13,8-14,5

Первичная переработка нефти ЭЛОУ- АВТ

29,5-31,3

Термический крекинг нефти

11,0-15,0

Каталитический крекинг нефти

59,0-60,0

Каталитический риформинг

80,0-83,4

Производство катализатора

2100-2368

Пиролиз нефти

19,0-20,5

Коксование

27,0-40,0

Производство масел

284,0-295,0

4 Наилучшие доступные технологии, направленные на

повышение энергоэффективности, оптимизацию и сокращение

ресурсопотребления

Номер и наименование НДТ

Раздел/пункт

справочника

7. Создание энерготехнологического производства. Технологии

повышения энергоэффективности установок АТ, ВТ и АВТ и

сокращения выбросов СО2

путем оптимизации схемы управления процессом, схемы теплообмена

и рекуперации тепла, использования метода дробной перегонки с

использованием двух отбензинивающих колонн, газогенераторной

установки (при необходимости) и пластинчатых теплообменников, а

также использованием методологии оптимизации состава сырья путем

регулирования коллоидно-дисперсного состояния нефтяных

дисперсных систем. 4

8. Технологии использования интегрированных энергетических и

материальных потоков и оборудования для рекуперации тепловых

потоков. 2

5. 3

9. Технологии оптимизации процесса нагрева для максимального

использования теплотворной способности топлива и сокращения

выбросов в атмосферу. 2

5. 3

11. Технология сокращения потребления пара и оптимизации его

использования путем составления карты контроля клапанов

дренажной системы

5. 2

5. 3

21. Использование специальных котлов-утилизаторов и установок

дожига газов для снижения количества отходящих газов и получения

пара

5. 4

24. Рекуперация коксового газа отдувки и использование его в

качестве топливного газа НПЗ

5. 7

63. Организация экономного использования топлива для печей НПЗ с

целью уменьшения выбросов в атмосферу и повышения

энергоэффективности предприятия

Номер и наименование НДТ

Раздел/пункт

справочника

85. Использование котла-утилизатора для рекуперации энергии

5. 4

91. Технологии повторного использования шлама на технологических

установках или в качестве котельного топлива

5. 25

97. Управление технологическими процессами с использованием

АСУТП с распределенной системой на базе микропроцессорной

техники и он-лайн анализаторов, что позволяет значительно

снизить вероятности отклонений от параметров технологического

режима, а также осуществлять контроль за состоянием воздушной

среды на территории НПЗ

5. 4

98. Внедрение частотного регулирования на электрических приводах

технологического оборудования для повышения энергоэффективности

1

99. Технологии интеграции НПЗ и электроэнергетики за счет

использования ресурсов и продуктов, производимых на НПЗ

(топливный газ, сжиженный газ, котельное топливо). 2, шаг 5

5 Экономические аспекты реализации НДТ,

направленные на повышение энергоэффективностии оптимизацию и сокращение

ресурсопотребления

Экономическая целесообразность как таковая является неотъемлемой

составной частью концепции НДТ. Углубленную оценку экономической

целесообразности следует проводить только в тех случаях, когда

существуют явные разногласия относительно того, какие именно НДТ могут

быть внедрены в отрасли промышленности экономически эффективным образом.

При использовании методологии оценки соответствия НДТ критерий

экономической целесообразности не является самодостаточным — необходимо

учитывать и остальные описанные подходы.

При этом детальный анализ необходимо проводить только в том случае, если

существуют реальные основания полагать, что технология (или комбинация

технологий) является чрезмерно дорогостоящей, чтобы считаться НДТ.

России в настоящее время большинство НПЗ находятся в составе ВИНК. НПЗ

являются центрами формирования прибыли, поэтому акционеры заинтересованы

в снижении производственных издержек, значительная часть которых

приходится на ТЭР. Цены на ТЭР влияют на ту часть прибыли, которую ВИНК

получают от реализации нефтепродуктов. В среднем по

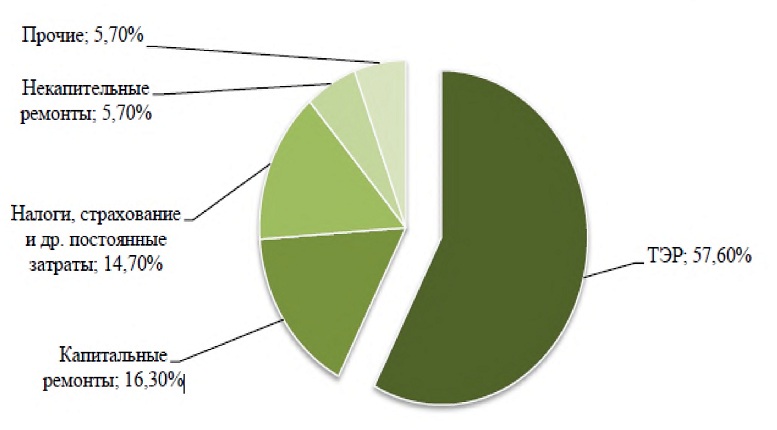

нефтеперерабатывающей отрасли в структуре операционных затрат, как видно

на рисунке 3, более половины занимают затраты на энергию (57,6%), на

втором месте (16,3%) находятся затраты на капитальный ремонт.

В современных реалиях одна из ключевых задач, стоящих перед

нефтедобывающими и нефтеперерабатывающими компаниями — снизить

количество потребляемых энергоресурсов. Лучшим подтверждением этому

служит тот факт, что все ведущие участники рынка, в частности

«Роснефть», «ЛУКОЙЛ», «Татнефть», инвестируют значительные средства в

повышение энергоэффективности.

Основные возможности сокращения энергозатрат на НПЗ лежат в плоскости

собственно технологии нефтепереработки. Поэтому для достижения

выраженного эффекта экономии в первую очередь требуется замена основного

производственного оборудования. Сегодня большинство крупных компаний

ведут или завершают модернизацию своих мощностей. Однако пока в

эксплуатации остаются также и установки, введенные в эксплуатацию в

50-60-х годах прошлого века.

6 Перспективные технологии, направленные на повышение

энергоэффективности и оптимизацию и сокращение ресурсопотребления

К перспективным технологиям, направленным на повышение

энергоэффективности и одновременно на снижение экологической нагрузки на

окружающую среду, можно отнести следующие процессы:

— Атмосферная перегонка с использованием двух отбензиниваюицих колонн

-это процесс последовательной перегонки, позволяющий с минимальными

суммарными затратами энергии разгонять нефти или конденсаты на

углеводородные фракции, число и свойства которых оптимальны с учетом

сложных схем НПЗ и ужесточающихся нормативов. Обычно эта технология

рассчитана на применение на новых атмосферных или атмосферно-вакуумных

установках, но может быть использована для ликвидации узких мест на

существующих установках, например, для увеличения производительности

процесса без добавления новой печи. Суммарное потребление первичных

энергоресурсов для различных нефтей составляет 1,15 — 1,25 т топлива на

100 т нефти;

— Непрерывное коксование в токе теплоносителя с получением кокса (Fluidcoking). Удельные капиталовложения в оборудование установки Fluidcoking, включая

необходимые очистные сооружения, в диапазоне единичных мощностей 0,6-6,0

млн т. по сырью составляют 60,0 — 36,6 млн долл. на один млн т/год;

— Непрерывное коксование в токе теплоносителя с газификацией кокса

(Flexicoking). Характеризуется низким выбросом твердых частиц, низкими

выбросами углеводородов, SOx, NOx. Выработка пара и электроэнергии для

внутреннего потребления и продажи в электроэнергетическую систему,

удовлетворение

потребностей в водороде и паре избавляет НПЗ от нестабильных цен на

природный газ;

— Технологии низкотемпературной изомеризации С7, позволяющие снизить

энергозатраты за счет организации схемы разделения потоков, ректификации

и рекуперации тепла, увеличения межрегенерационного пробега;

— Каталитический крекинг с ультракоротким временем контакта

(миллисеконд). По сравнению с традиционной установкой каталитического

крекинга с лифт-реактором технология MSCC обеспечивает существенное

повышение выхода целевых продуктов, улучшение качества продуктов,

повышение надежности и снижение эксплуатационных и капитальных затрат;

— Каталитический крекинг остаточного сырья с двухступенчатой

регенерацией. Экологические преимущества процесса связаны с расширением

номенклатуры сырьевых ресурсов за счет вовлечения в переработку тяжелого

нефтяного сырья и остатков, вт. вторичного происхождения;

— Каталитический крекинг остаточного сырья с двумя регенераторами.

Особенность этого процесса — наличие двух регенераторов с раздельной

подачей воздуха и выводом дымовых газов. К основным преимуществам

процесса R2R относят высокий выход бензина и улучшенный процесс

регенерации, обеспечивающий глубокий выжиг кокса в условиях, исключающих

термопаровую дезактивацию

катализатора. Экологические преимущества процесса

связаны с расширением номенклатуры сырьевых ресурсов за счет вовлечения

в переработку тяжелого нефтяного сырья и остатков, вт. вторичного

происхождения;

— Каталитический крекинг с максимальным выходом этилена. Экологический

эффект технологии состоит в повышении общей конверсии сырья, снижения

выработки побочных продуктов (легкого и тяжелого газойлей). Технология

характеризуется повышенным выходом пропилена и легких бутиленов, что

позволяет расширить сырьевые ресурсы для производства полипропилена и

алкилбензинов без вовлечения в переработку дополнительного количества

нефти.

— Каталитический крекинг с максимальным выходом легкого газойля. Основными экологическими преимуществами процесса являются снижение

выбросов СО и СО2, а также оксидов серы и азота, из регенератора

вследствие снижения выхода кокса в процессе крекинга, а также снижение

образования остатка — тяжелого газойля. Главным экономическим аспектом

технологии является увеличение выхода легкого газойля — сырья для

производства реактивного и дизельного топлив. Совместное применение

специальных катализаторов и технологических приемов позволяет увеличить

выход легкого газойля на 10% об (абс). Вторичным аспектом является

снижение выхода побочного продукта крекинга — тяжелого газойля;

— Гидроочистка тяжелого газойля коксования (Prime-D). Позволяет

уменьшать выбросы токсичных газов (NOX,H2S, S02, другие серные

соединения) за счет снижения содержания серы и азота в газойле

коксования.

— Гидроизомеризация дизельных топлив. Процесс изодепарафинизации

является наиболее перспективным и обеспечивает высокий выход целевого

продукта -дизельного топлива для холодных климатических зон с требуемыми

эксплуатационными характеристиками.

— Гпубокий гидрокрекинг остаточного сырья на неподвижном слое

катализатора. Процесс RCD Unionfining обеспечивает обессеривание,

деазотирование и деметаллизацию остаточного сырья и деасфальтизата. Кроме выработки малосернистого котельного топлива, процесс часто

используют для улучшения сырья, подаваемого на установки коксования, FCC

и гидрокрекинга. Назначение установок — обычное обессеривание,

предварительная обработка сырья для последующих установок превращения

неперегоняемых (тяжелых) остатков.

— Процесс «Veba Combi Cracker» обеспечивает переработку тяжелого и

остаточного сырья с одновременным уменьшением содержания сернистых,

азотсодержащих и непредельных соединений в продуктах, что позволит

сократить выбросы в атмосферу загрязняющих веществ при использовании

продуктов процесса , в том числе в качестве компонентов топлив;

— Гидрокрекинг остаточного сырья в кипящем слое катализатора — Процесс

LC-Fining (лицензиар Shell Lummus Global). Процесс LC-Fining

предназначен для гидрокрекинга тяжелого нефтяного сырья — остатков

перегонки нефти, тяжелых фракций, выделяемых из природных битумов,

нефтяных песков, горючих сланцев, а также продуктов ожижения углей;

— Гидрокрекинг остаточного сырья в кипящем слое катализатора — Процесс

H-Oil (лицензиар IFP Group). В реакторе с погруженным слоем катализатора

осуществляется полное перемешивание трехфазной реагирующей системы и

быстро достигается изотермичность режима при каких-либо колебаниях

исходного сырья, что

способствует стабилизации показателей качества

продуктов в зависимости от принимаемой глубины конверсии При общей

степени превращения сырья 55-75% степень удаления серы в процессе H-Oil

составляет 80-84%, а степень удаления металлов — 52-85%;

— Технология гидроконверсии (ИНХС РАН). Технология гидроконверсии

обеспечивает глубину переработки нефти до 97%, не производит трудно

утилизируемых продуктов, не имеет отходов, обеспечивает регенерацию

катализатора и извлечение металлов из нефтяных остатков;

— Технология Uniflex (UOP). Технология глубокой переработки тяжелых

остатков в сларри-реакторах с движущимся катализатором. Разработана

новая каталитическая система (наноразмерные частицы закрытого состава —

ноу-хау) и реактор гидрогенизации. Это позволило уменьшить в 3 раза

расход активной фазы катализатора, при использовании которого конверсию

удалось повысить на 6%, а выход широкой фракции С5-525°С — на 6,5%

— Технология акваконверсии («Foster Wheeler» и UOP). Процесс «Акваконверсия»

направлен на превращение нефтяных остатков в присутствии водяного пара с

использованием катализаторов на основе неблагородных металлов,

растворимых в нефтяном сырье;

— Твердокислотное алкилирование. Процесс исключает проблемы, связанные с

регенерацией и транспортом серной кислоты, которые на типовой установке

производительностью 260 000 т/год по алкилату составляют 30-40 т/сутки

по свежей кислоте. Процесс «АлкиРАН-ГПН» обеспечивает уникальные

преимущества, связанные с работой с некоррозионной средой, с получением

более высокого октанового числа (при практически одинаковом материальном

балансе процесса, таблица 3) при более низких капитальных затратах в

сравнении с сернокислотным алкилированием (исключаются дорогостоящая и

экологически вредная установка регенерации отработанной серной кислоты,

блоки защелачивания и водной промывки продуктов реакции, система

транспорта и хранения серной кислоты, комплексные мероприятия по защите

экологии от влияния серной кислоты);

— Технология олигомеризации олефинов на кварцевом песке с пленкой жидкой

фосфорной кислоты. Данный процесс характеризуется высокой конверсией

олефинов и хорошим выходом полимербензина;

— Технология получения ДИПЭ. Несомненным преимуществом данной технологии

является ее одностадийность, доступность сырьевой базы и возможность

использования воды вместо низших спиртов.

— Производство водорода из метанола (Haldor Topsoe). К основным преимуществам данной технологии следует отнести низкие

капитальные затраты благодаря невысокой температуре процесса (250 —

295°С), низкие эксплуатационные расходы, гибкость в эксплуатации:

установка быстро выходит из режима ожидания на заданную мощность,

полностью автоматизированный процесс, объем производимого водорода легко

регулируется расходом сырья в интервале от 30 до 100% от расчетной

производительности.

7 Kharaka, Y. Environmental issues of petroleum exploration and

production: Introduction/ Y. Kharaka, N. Dorsey// Environmental

Geosciences. 2005. № 2. 61-63

9 Liu, Z. Ionic liquid alkylation process produces high-quality gasoline/

Z. Liu , R. Zhang, C. Xu, R. Xia// Oil & Gas Journal. 2006. Vol 104

12 Stanislaus, A. Recent advances in the science and technology of

ultra-low

sulfur diesel (ULSD) production/ A. Stanislaus, A. Marafi, M. Rana//

Catalysis Today.

2010. Vol. 153, p. 1-68

13 Абросимов, A. Экология переработки углеводородных систем — М. ,

Химия, 2002-608 с.

15 Артюхов, В. Методика оценки экологической и энергетической

эффективности экономики России/ Артюхов В. , Мартынов А. — М. 2010. 101 с.

16 Баландина, О. Новый взгляд на методы оценки

эффективности инновационного развития предприятия с учетом

экологического аспекта/ Актуальные проблемы экономики и права. 2014. №

4. 109-114

19 Емельянова, С. Понятие «маркерное вещество» и подходы к его

определению. Наилучшие доступные технологии. Определение маркерных

веществ в различных отраслях промышленности/ С. Емельянова, З. Кучкаров, А. Никитин// Сборник статей 3. — М. : Издательство «Перо»,

2015. — 172 с.

20 Звезденкова Г. , Веницианов Е. Некоторые проблемы перехода к

22 Капустин, В. Основы проектирования нефтеперерабатывающих и

нефтехимических предприятий/ В. Капустин, М. Рудин, А. Кудинов//

Учебник и учебные пособия для студентов высших учебных заведений. — М. :

Химия (РГУ нефти и газа им. Губкина), 2012. — 440 с.

23 Королева, Е. Жигилей О. , Кряжев А. , Сергиенко О. , Сокорнова

Т.

24 Королева, Е. Наилучшие доступные технологии: опыт и перспективы

Спб. 2011 -123 с. : ил.

25 Левинбук, М. Перспективы модернизации downstream России в условиях

секторальных санкций и изменений в энергобалансе США/ Левинбук М. , Котов

В

Oil&Gas Journal Russia. 2015. 32-41

26 Мазлова, Е. Переход к нормированию по принципам наилучших

доступных технологий для нефтеперерабатывающих производств/ Е. Мазлова, А. Обрывалина // Нефтегазохимия, № 1, 2014, с. 38-44

27 Мазлова, Е. Экологическое нормирование на основе наилучших

доступных технологий для предприятий нефтегазовой промышленности /Е. Мазлова, Н. Еремина// Нефтяное хозяйство, 2016, №5, с. 98-100

28 Методические указания. Выбор группы маркерных веществ для оптимизации

системы мониторинга атмосферного воздуха. Утверждены Главным

государственным санитарным врачом Российской Федерации Е. Беляевым 14

ноября 1995 г.

29 Митрейкин, А. Государственные информационные

системы в ТЭК России: состояние, проблемы и решения/Информационные

ресурсы России. 2011. 2-5.

31 Пономарев, В. Образование и очистка сточных вод

нефтеперерабатывающих заводов/ Пономарев В. , Иоакимис Э. — М. 2009. 256 с.

32 Постановление № 31-8 от 25 ноября 2008 г. Модельный закон о

предотвращении и комплексном контроле загрязнений окружающей среды-

2008

33 Постановление Правительства Российской Федерации № 308 от 16 апреля

2012 г. “Об утверждении перечня объектов, имеющих высокую энергетическую

эффективность, для которых не предусмотрено установление классов

энергетической эффективности” -2012

34 Постановление Правительства Российской Федерации № 1458 от 23. 2014

г. «О порядке определения технологии в качестве наилучшей доступной

технологии, а также разработки, актуализации и опубликования

информационнотехнических справочников по наилучшим доступным

технологиям» -2014

35 Постановление Правительства Российской Федерации от 15 апреля 2014 г. № 321 «Об утверждении Государственной программы Российской Федерации

«Энергоэффективность и развитие энергетики» // Собрание законодательства

Российской Федерации, 05. 2014, № 18 (часть III), ст. 2167

37 Распоряжение Правительства Российской Федерации №1316-р от 8 июля

2015 г «Перечень загрязняющих веществ, в отношении которых применяются

меры государственного регулирования в области охраны окружающей среды»

-2015.

38 Ребрик, И. Наилучшие доступные технологии: планы и реальность. Концепция перехода к нормированию негативного воздействия на окружающую

среду на основе НДТ/ И. Ребрик, А. Кочешков, И. Борисовская//

Эко-бюллетень ИНЭКА. 2009. 134. 20-27.

43 Федеральный закон №65 «О внесении изменений в Федеральный закон «О

техническом регулировании»- Москва. 2007

44 Чернышева, Е. Проблемы и пути развития глубокой переработки нефти в

России/ Бурение и нефть. 2011. № 5

45 Шитскова, А. Охрана окружающей среды в

нефтеперерабатывающей промышленности / Шитскова А. , Новиков Ю. ,

Гурвич Л. , Климкина Н. — Москва, Химия, 1991г. — 176с.

46 Мешалкин В. Энергоэффективная реконструкция установки

нефтепереработки на основе пинч-анализа с учетом внешних потерь / В. Мешалкин, Л. Товажнянский, Л. Ульев, Л. Мельниковская, С. Ходченко // Теорет. основы хим. технологии. 2012. 46, №5. 491.

47 Капустин, В. Проблемы и перспективы развития российской

49 Миркин, А. Снижение энергопотребления на НПЗ / А. Миркин, Г.

Яицких, Г. Сюняева, В. Яицких //Oil & Gas Journal Russia. — 2014. —

№ 5. — С. 40-43

50 Коновалов, В. Обзор наиболее эффективных мероприятий в

Роснефть Коновалов B. pdf.

51 Антонов М. Инвестиционная стратегия группы “ЛУКОЙЛ” в области

нефтепереработки в изменившихся макроэкономических условиях, 2011.

52 Шишкин А. Повышение энергоэффективности в ОАО «НК Роснефть» //

Материалы круглого стола: «Энергоэффективность нефтегазовой отрасли:

место

53 Заседание Ассоциации нефтепереработчиков и нефтехимиков // ИнфоТЭК. —

2013. — №4. — С. 36-44.

54 Федеральный закон от 10. 2002 г. № 7-ФЗ «Об охране окружающей

среды».

55 Федеральный закон от 21. 2014 г. № 219-ФЗ «О внесении изменений в

Федеральный закон «Об охране окружающей среды» и отдельные

законодательные акты Российской Федерации».

56 Распоряжение Правительства Российской Федерации от 31. 2014 г. №

2178-р «Об утверждении поэтапного графика создания в 2015 — 2017 годах

отраслевых справочников наилучших доступных технологий».

Методика расчетов

Для сравнения возьмем автомобили Honda различных типов двигательных установок, один из самых экономичных дизелей – VW Jetta Diesel, и спортивный(!) электромобиль Tesla Roadster. Для сравнения выбраны малолитражные автомобили не сильно различающиеся по весу со спортивным электромобилем. Почему выбран именно спортивный вариант электромобиля? – Потому что мы все знаем “прожорливость” спортивных автомобилей и, таким образом, выбрав Tesla Roadster для сравнения, даем фору другим участникам нашего исследования.

Поскольку электромобиль в настоящее время является, в основном, средством внутригородской коммуникации, сравнивать будем расход энергии на передвижение в смешанном цикле. Для всех автомобилей были выбраны минимальные цифры расхода топлива (таким образом в нашем исследовании участвуют самые экономичные двигателя из имеющихся в данной линейке версий автомобиля).

Суммарная эффективность переработки, доставки и заправки взята из статьи: “The 21st Century Electric Car” by Martin Eberhard and Marc Tarpenning, Tesla Motors Inc. Wednesday, July 19, 2006. Теплота сгорания различных видов топлива взята из книги: “А. Енохович. Справочник по физике и технике. Москва, 1989”. Для бензина теплота сгорания принята 30. 8 Мдж/л, для дизтоплива – 36,3 МДж/л, водород 120 МДж/кг, природный газ – 45 МДж/кг.

Для водородных топливных элементов получение водорода принято, исходя из наиболее недорогой технологии производства – путем окисления метана природного газа парами воды эффективность данного метода около 61% (на весь процесс от добычи природного газа до заправки в бак автомобиля). Хочу отметить, что в современных установках по электролизу воды КПД процесса составляет чуть более 60%, так что критиков предыдущего метода получения водорода прошу не беспокоиться.

Электроэнергию для зарядки электромобиля можно получить на атомных электростанциях или из возобновляемых источников (при помощи солнечных батарей, гидро- или ветроэлектростанций). Однако трудно рассчитать эффективность этих методов получения электроэнергии, поэтому для рассчетов взята электроэнергия, производимая на ТЭЦ при сжигании природного газа.

Результаты сравнения

Данные расчетов объединены в следующую таблицу:

Технология

Автомобиль

Исходный источник энергии

Эффективность переработки, доставки и заправки (суммарно)

Расстояние, проходимое на единицу топлива

Энергетическая эффективность автомобиля

Полная энергетическая эффективность

Двигатель на природном газе

Honda CNG

Природный газ

86,0%

17,5 км/кг

0,39 км/МДж

0,32 км/МДж

Водородные топливные элементы

Honda FCX

Природный газ

61,0%

84 км/кг

0,7 км/МДж

0,43 км/МДж

Дизельный двигатель

VW Jetta Diesel

Нефть

90,1%

17,2 км/л

0,47 км/МДж

0,42 км/МДж

Бензиновый двигатель

Honda Civic VX

Нефть

81,7%

14,2 км/л

0,46 км/МДж

0,38 км/МДж

Гибридный автомобиль (Бензин/Электро)

Honda Civic Hybrid

Нефть

81,7%

17,3 км/л

0,56 км/МДж

0,46 км/МДж

Электро

Tesla Roadster

Природный газ

52,5%

151 Вт*ч/км

1,84 км/МДж

0,97 км/МДж

Выводы

После длительных и нудных объяснений методики расчетов, и приведения результатов, можно переходить к самому интересному – извлечению выводов из имеющейся информации.

Несмотря на довольно жесткую методику рассчетов можно видеть, что суммарная энергоэффективность электромобиля в 2 раза выше ближайших конкурентов – гибридных автомобилей и автомобилей на водородных топливных элементах.

Автомобили с водородными топливными элементами оказались далеко не так хороши, как их рекламируют и активно продвигают. Эффективность самого водородомобиля достаточно высока (0,7 км/МДж – второй результат после электромобиля). Однако ущербность данной технологии показывает суммарная энергоэффективность, сравнимая с эффективностью дизеля при несоизмеримо большей стоимости и сложности.

Энергетическая эффективность самого электромобиля недостижимо высока (1,84 км/МДж) – в этом виноват высокий коэффициент полезного действия электроустановки. Расчеты навевают сомнения в заявленом КПД автомобилей с двигателями внутреннего сгорания – мне неоднократно встречались заявления, что КПД дизельного двигателя достигает 40%, что позволяет говорить о безперспективности электромобилей. Безперспективности – из-за того, что суммарная мощность автомобилей превышает суммарную мощность электростанций, и при замене авто- на электро электроэнергии просто не хватит. Возможно, на оптимальных оборотах дизель и имеет 40% КПД, однако, если брать реальные условия, КПД дизеля не дотягивает до 20% (иначе у электромобиля получилось бы КПД 160% – вечный двигатель, однако). Так что для питания электромобилей потребуется в 4 раза меньше энергии при полном замене современного парка автомобилей.

Поскольку массовый современный электромобиль – средство внутригородской коммуникации, то об увеличении количества электростанций говорить не приходится. Наоборот, электромобили могут стать важным элементом энергосистемы мира, сглаживая ночное падение потребления электроэнергии.

Надеюсь, читатель почерпнул немного полезных сведений о современном мире транспорта. В публикации затронуто много спорных моментов, методика сравнения достаточно приблизительна. Через пару недель я наконец-то выхожу в долгожданный отпуск. Надеюсь, у меня появится несколько свободных часов, чтобы написать калькулятор эффективности различных видов транспорта. Тогда любой желающий сможет путем собственных расчетов подтвердить (или опровергнуть) вышеизложенные выводы.

Рассмотрим эффективность (энергоэкономичность) движка патриота. Следите за мыслью:

Удельная теплота сгорания бензина А-92, 42 МДж/кгПлотность бензина, 0. 75 грамм на см^3

Поехали потихоньку. В литре 1000 куб. сантиметров. То есть литр бензина весит 750 грамм. Килограмм бензика при сжигании выделяет 42 миллионов джоулей энергии. Литр, соответственно, 42 000 000 * 0. 75 = 3. 25 мегаджоулей.

Паспортными данными оперируя (идеальный случай, трасса) мы имеем расход в 11,5 на 100 км. То есть 396 мегаджоулей топливного эквивалента уходит на перемещение массы в 2125 кг на расстояние в 100 километров (а мы, надеюсь, помним, что работа — это так же расстояние, в течении которого прикладывалась сила для перемещения объекта).

Итого, мы имеем простую характеристику для того, что бы переместить килограмм массы на один километр движок сжигает 325 000 000 / (100 * 2125) = 1704 джоулей!

Что это за число? Двигатель сжигает 1 704 джоуля для того, что бы переместить килограмм массы на расстояние в километр

Этот результат уже включает в себя добротность ходовой (сопротивление подшипников и потери энергии/мощности), а так же аэродинамику машины, поскольку во вводных был параметр расхода бензина, который тем выше, чем хуже аэродинамика и чем ниже добротность.

Для быстрого рассчета мной была написана быстрая программка (Java, специалисты могут оценить или доработать здесь). Констуктор класса содержит сигнатуры тип бензин (переч. 92, 95, 98, Дт), рсход в лирах на сотню и массу в килограммах.

Для читателей прелагаю построить сводную табличку. В комментариях пишите интересующую машину, паспортные марку бензина, расход на 90 км/ч (трасса) и массу. Начнем-с 🙂

Меньше — лучше:

УАЗ Патриот (бенз) — 17042. Renault Fluence (бенз) — 13503. Mitsubishi Pajero 3 (3. 5, бенз) — 17644. Citroen C5 (2. 0, бенз) — 10695. Chevrolet Cruze (1,8i, бенз) — 14166. Peugeot 207 (1,4i, бенз) — 1189

Как эффективно повысить энергоэффективность в автомобильной промышленности?

30 июня 2022

Постоянный рост автомобильной промышленности ставит перед компаниями-производителями автомобилей серьезные задачи. Растущие требования как клиентов, так и регулирующих органов являются движущей силой для постоянного поиска новых решений и возможностей. Многие из них сосредоточены на энергоэффективности, которая имеет решающее значение не только для производства, но и для эксплуатации автомобиля или его компонентов.

Осознанное управление энергией – ключ к успеху

Чтобы обеспечить оптимальный уровень энергоэффективности, прежде всего, необходимо сознательное управление ресурсами на всех уровнях. Этот процесс начинается с отдельных сотрудников и заканчивается компанией в целом. По этой причине чрезвычайно важно определить соответствующую систему работы, обеспечить доступ к обучению по вопросам энергоэффективности и предоставить персоналу надежную обратную связь и предложения. Все больше компаний, работающих в автомобильной промышленности, даже решаются на внедрение специальной системы учета и мониторинга энергопотребления – как подчеркивают их владельцы и руководители, такое решение позволяет значительно сократить расходы. Этот подход основан главным образом на распространении простых, но очень ценных практик, таких как выключение света и кондиционера, когда в них нет необходимости.

подробнее: Как улучшить расход топлива автомобиля?

Как можно повысить энергоэффективность в автомобильной промышленности?

Это серьезная задача, но при правильных решениях она вполне достижима. Одной из первых областей, подлежащих оптимизации на производственных предприятиях, является система ОВКВ – интегрированная система кондиционирования, вентиляции и отопления. Очень простой способ потреблять меньше энергии – контролировать отдельные параметры системы, чтобы, например, в выходные дни температура была ниже. Другой выгодной реализацией может стать использование новых вентиляторов, с оптимально подобранными формами и размерами лопастей. Эффективное управление воздушным потоком и режимом работы оборудования может значительно снизить затраты на электроэнергию.

Как снизить энергопотребление в автомобильной промышленности?

Разумное использование вашей системы ОВКВ чрезвычайно важно, но это только начало списка энергоэффективных практик. Есть вещи, о которых следует подумать еще на этапе строительства вашего предприятия. К ним относится выбор правильных дверей, окон и шлюзов, чтобы их конструкция не вызывала чрезмерных теплопотерь. Озеленение территории за пределами завода также важно: посадка деревьев увеличит тень внутри здания в жаркие дни, что приведет к снижению потребления энергии на кондиционирование воздуха.

Важно также позаботиться о системе сборочного конвейера как таковой. Любые сбои в этой области приводят к перебоям в производстве и, как следствие, к значительным потерям энергии. Помочь в этом может и регулярная регистрация определенных параметров эффективности, таких как KPI или OEE, которые используются для измерения эффективности машин и оборудования на предприятии. С их помощью можно будет определить фактическую энергоэффективность предприятия, а также оценить обоснованность внедрения отдельных энергосберегающих решений.

подробнее: Как выглядит автомобильный завод будущего?

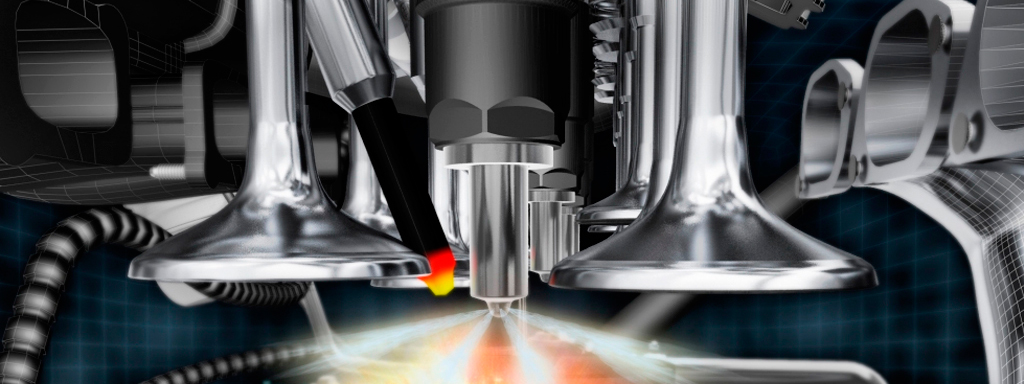

Сколько энергии требуется для производства автомобиля?

Когда речь идет об энергоэффективности в автомобильной промышленности, важно учитывать, сколько энергии фактически требуется для производства одного автомобиля. Это имеет решающее значение в контексте защиты окружающей среды – более высокое потребление обычно связано с более высоким производством углекислого газа. Интересно, что электромобили особенно вредны в этом отношении, в основном из-за производства батарей. Количество CO2, выбрасываемого в атмосферу при производстве электромобилей, на 25% выше, чем при производстве бензиновых автомобилей. В процессе эксплуатации, однако, результаты гораздо более благоприятны для электромобилей – выбросы углекислого газа во время движения в два раза ниже.

По данным швейцарского научного издания MDPI, для производства одного автомобиля требуется более 55 000 МДж (мегаджоулей) – это эквивалент энергии, содержащейся почти в 1800 литрах бензина. Это огромная цифра, но это лишь малая часть потребления за весь жизненный цикл автомобиля.